В области производства электроники качество пайки печатных плат (PCB) напрямую определяет стабильность и срок службы изделий service. Как высокоточное паяльное оборудование, машина селективной пайки волной стала идеальным выбором для пайки печатных плат малыми и средними партиями, благодаря своим основным преимуществам "точное позиционирование и уменьшение ложной пайки". Среди них машина селективной пайки волной Dez Smart DEZ-H3600A широко распространена в производственных линиях благодаря своей компактной конструкции и полному компьютерному управлению. Сегодня мы подробно разберем принцип ее работы, логику координации основных компонентов и причины, по которым она может повысить эффективность пайки.

I. Сначала познакомьтесь с моделью H3600A: "Компактный и эффективный" автономный аппарат для пайки селективной волной

II. Принцип работы H3600A: 4 шага к завершению высокоточной пайки (с логикой координации компонентов)

Процесс пайки в H3600A подчиняется логике "точная предварительная обработка + эффективная пайка", а весь процесс контролируется компьютером, чтобы обеспечить стабильность и отслеживаемость параметров каждого этапа. В частности, процесс можно разделить на 4 основных этапа:

Шаг 1: Загрузка платы вручную - закладка основы для позиционирования пайки

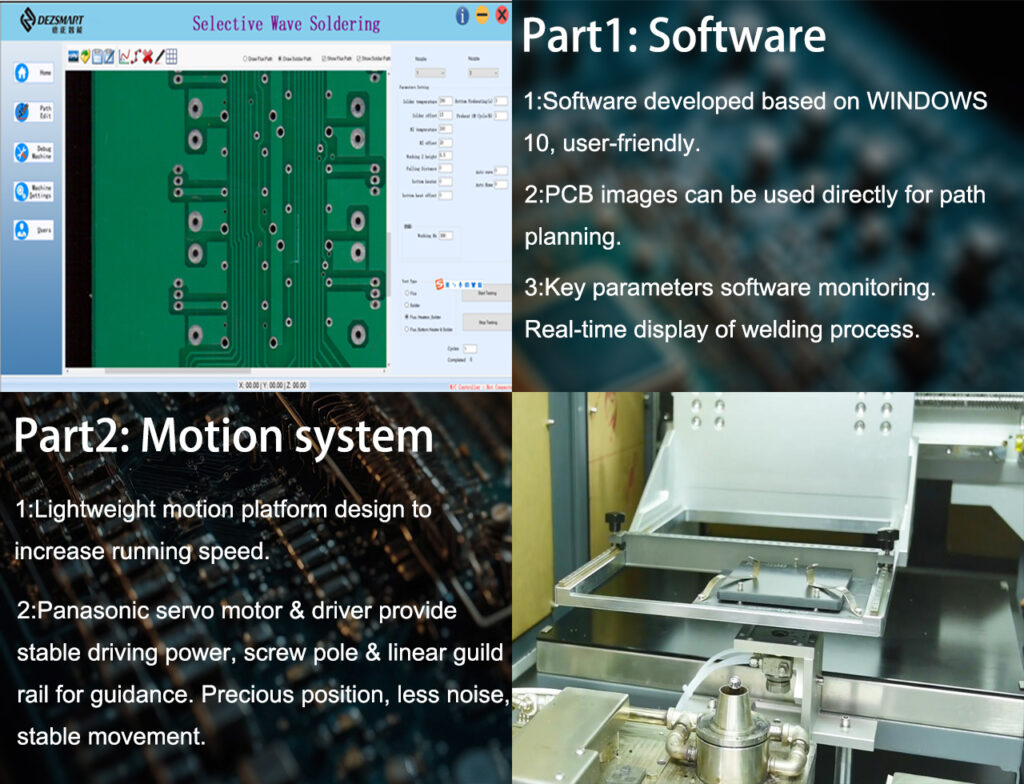

Во-первых, оператор ручная загрузка печатной платы (как четко указано в документе: "Загрузка печатной платы вручную") и закрепляет печатную плату на столе XYZ-движения. Рабочий стол имеет легкую конструкцию, оснащен двигателем Panasonic servo и шарико-винтовой направляющей. В дальнейшем он может обеспечить высокоточное перемещение с точностью ±0,1 мм, закладывая основу для точности позиционирования при последующем напылении и пайке.

Шаг 2: Напыление флюса - удаление оксидных слоев и обеспечение надежности пайки

Когда плата печатной платы перемещается в положение над зона напыления флюса на рабочем столе XYZ, оборудование запускает систему селективного распыления:

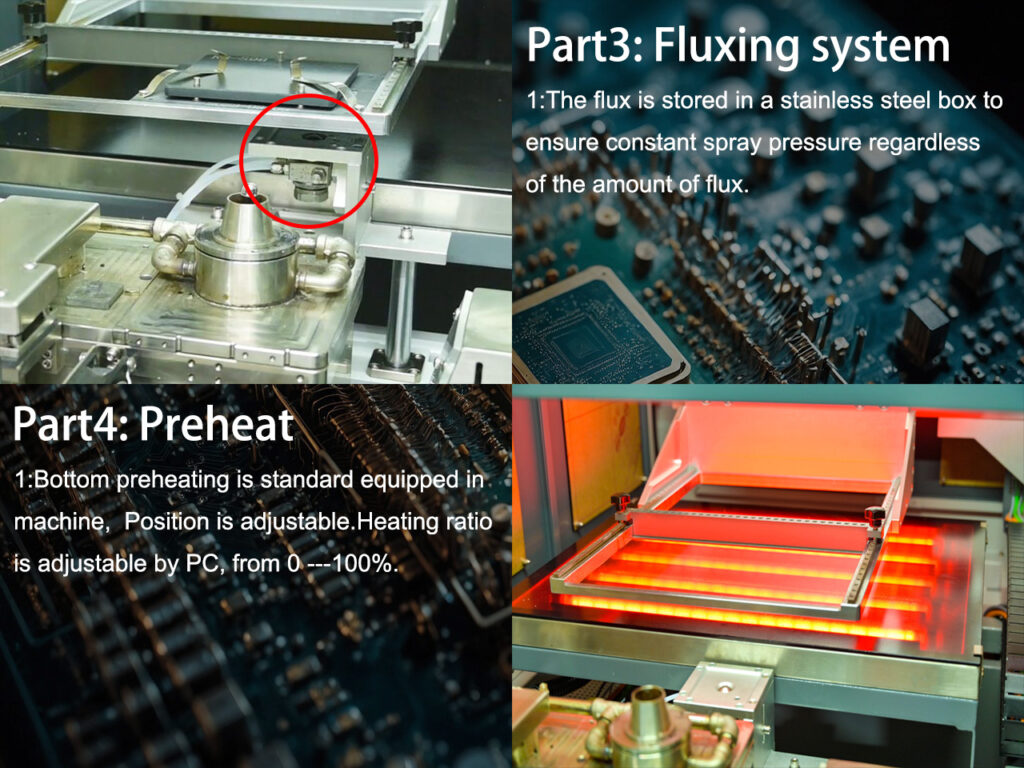

- Основные компоненты: В нем используется импортный клапан распыления тумана (см. раздел "Стандартная комплектация машины") и комплектуется флюсовой коробкой из нержавеющей стали. Это обеспечивает стабильное давление распыления независимо от оставшегося количества флюса (что позволяет избежать неравномерного распыления, вызванного колебаниями давления);

- Логика работы: На основе заданной "траектории движения флюса" (которая может быть напрямую запрограммирована с помощью изображений печатных плат) компьютер управляет движением рабочего стола XYZ, так что паяльные соединения печатной платы, которые необходимо спаять, точно выравниваются с клапаном распыления, завершая равномерное распыление флюса. Функция флюса заключается в удалении оксидных слоев на паяных соединениях печатной платы и припоя, снижении температуры пайки и уменьшении риска ложной пайки.

Шаг 3: Предварительный нагрев дна - предотвращение теплового шока печатной платы и улучшение текучести припоя

- Контроль температуры: Температура предварительного нагрева варьируется от 25℃ до 240℃. Время предварительного нагрева" и "цикл нагрева (0-100%)" могут быть установлены с помощью компьютера (в разделе "Предварительный нагрев" документа упоминается "коэффициент нагрева, регулируемый с помощью ПК"). Например, время предварительного нагрева может быть установлено на 3 секунды, а цикл нагрева - на 50%;

- Core purpose: Благодаря медленному предварительному нагреву общая температура печатной платы повышается равномерно, что позволяет избежать деформации печатной платы, вызванной "резкой сменой холода и тепла" при последующем контакте с высокотемпературным припоем; в то же время флюс активируется заранее для улучшения текучести последующего припоя.

Шаг 4: Селективная пайка волной - точное соединение паяных швов для завершения пайки

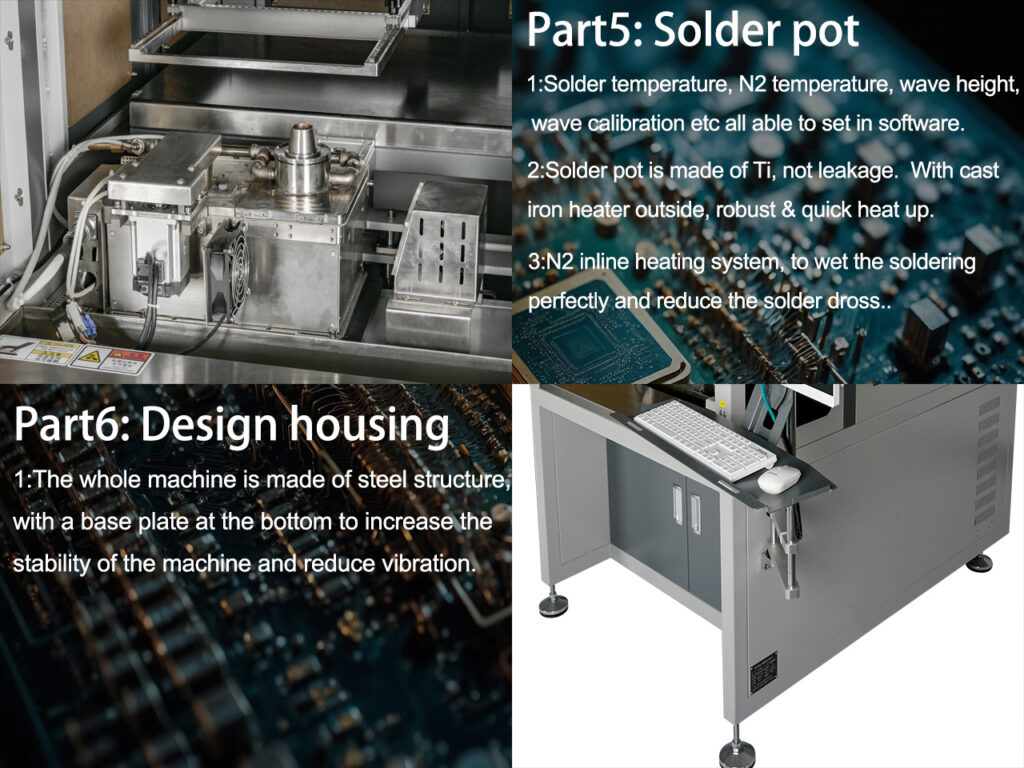

- Подготовка паяльного горшка: Кастрюля с припоем нагревается внешним чугунным нагревателем. Температура припоя может точно регулироваться с помощью PID (в диапазоне от 25℃ до 350℃, с временем плавления 60-90 минут). В то же время, он оснащен Система поточного нагрева N2 (чистота N2 ≥99,998%) - после нагрева N2 может изолировать воздух, уменьшить количество паяльной окалины, образующейся при окислении припоя, и снизить количество отходов материала;

- Логика пайки: Основываясь на заданном "пути пайки", компьютер управляет движением рабочего стола XYZ, заставляя паяные соединения печатной платы поочередно контактировать с "селективными пиками волны" кастрюли с припоем (высота пика волны и скорость перемещения могут быть установлены). Оборудование стандартно оснащено 5 паяльными насадками (3 штуки с внутренним диаметром 4 мм, 5 мм и 6 мм), которые могут быть выбраны в зависимости от размера паяльных соединений, чтобы обеспечить точное покрытие паяльником паяльных соединений и избежать коротких замыканий, вызванных избытком припоя;

- Контроль в режиме реального времени: Во время процесса пайки камера наблюдения в режиме реального времени передает изображение на экран компьютера (эта конфигурация включена в раздел "Система управления" данного документа). Оператор может наблюдать за состоянием пайки в режиме реального времени. В то же время программное обеспечение автоматически регистрирует такие параметры, как "температура припоя, температура N2 и траектория перемещения", и создает файлы конфигурации, облегчая последующее отслеживание и повторное использование (обеспечивая постоянное качество пайки партии).

III. Как "сотрудничают" основные компоненты? Определение преимуществ пайки с помощью H3600A

III. Как "сотрудничают" основные компоненты? Определение преимуществ пайки с помощью H3600A

Эффективная работа H3600A неотделима от точного взаимодействия различных основных компонентов. В дополнение к компонентам, упомянутым в вышеуказанном процессе, следующие 3 системы являются особенно важными:

1. Система перемещения: "серводвигатель + шариковинтовая пара" обеспечивает точность позиционирования

- Высокая точность позиционирования: Повторяющаяся точность позиционирования ±0,1 мм обеспечивает точное совмещение паяных соединений с соплами и зонами предварительного нагрева;

- Низкий уровень шума: Низкий уровень шума при работе, подходит для использования в мастерских;

- Стабильная скорость: скорость перемещения может быть установлена с помощью программного обеспечения (рабочее число оборотов: 25-700), что позволяет избежать отклонений при пайке, вызванных колебаниями скорости.

2. Программная система: Платформа Windows 10, "Визуализация + прослеживаемость" для более легкой работы

- Программирование траектории: Прямой импорт изображений печатных плат и рисование "пути флюса" и "пути пайки" путем перетаскивания мыши, без сложного кодирования;

- Управление параметрами: Все параметры (такие как температура припоя, время предварительного нагрева и расход N2) могут быть установлены и сохранены, а файлы конфигурации для различных печатных плат могут быть созданы для непосредственного использования в следующий раз;

- Полный мониторинг: В режиме реального времени отображаются "координаты XYZ, температура и количество выполненных задач пайки". При отклонении ключевых параметров от нормы срабатывают напоминания для снижения уровня брака.

3. Система паяльных горшков: "Титановый материал + нагрев N2" снижает затраты и увеличивает срок службы Service

- Материал: Изготовленный из титанового сплава, он устойчив к высоким температурам и коррозии, что позволяет избежать утечки припоя, вызванной эрозией припоя;

- Защита N2: Встроенная система поточного нагрева N2 не только уменьшает отходы припоя, но и улучшает смачиваемость припоя, обеспечивая полноту паяных соединений;

- Простое обслуживание: Насадки можно быстро заменить. Система нагрева кастрюли для пайки использует мощность 1,2 кВт, которая быстро нагревается и имеет низкое энергопотребление (рабочая мощность составляет всего 1-3 кВт).

IV. Почему стоит выбрать H3600A? Его рабочие преимущества напрямую соответствуют производственным потребностям

- Компактность и компактность: Размеры станка составляют 1260 мм × 1050 мм × 1480 мм (без основания), а вес - 450 кг. Он подходит для размещения в углах цеха или рядом с производственными линиями, не занимая основного пространства;

- Стабильное качество пайки: Полное компьютерное управление + позиционирование servo, параметры отслеживаются, а квалифицированный показатель повторной пайки высок, что снижает затраты на доработку;

- Гибкая интеграция: Он поддерживает ручную загрузку и выгрузку плат и может сотрудничать с производственной линией для выполнения "ремонтной пайки" или "мелкосерийной пайки" без масштабной трансформации производственной линии;

- Недорогая эксплуатация и обслуживание: N2 уменьшает количество окалины, титановый горшок для пайки долговечен, а потребление энергии низкое. Стоимость долгосрочного использования ниже, чем у традиционных машин для пайки волной.

V. Для каких сценариев подходит H3600A?

- Пайка малых и средних партий печатных плат (например, промышленных плат управления и автомобильных электронных модулей);

- "Ремонтная пайка" или "индивидуальная пайка" рядом с производственной линией (требуется гибкая настройка позиций пайки);

- Требования к отслеживанию качества пайки (например, в медицинской электронике и аэрокосмической вспомогательной продукции);

- Ограниченное пространство мастерской, требующее компактного автономного оборудования.

Заключение