Op het gebied van elektronische productie bepaalt de soldeerkwaliteit van PCB's (Printed Circuit Board) rechtstreeks de stabiliteit en service levensduur van producten. Als uiterst precieze soldeerapparatuur is de selectieve golfsoldeermachine een ideale keuze geworden voor het solderen van PCB's in kleine en middelgrote series, dankzij de kernvoordelen van "nauwkeurige positionering en minder foutsolderen". De Dez Smart DEZ-H3600A selectieve golfsoldeermachine wordt veel gebruikt in productielijnen vanwege zijn compacte ontwerp en volledige computerbesturing. Vandaag gaan we dieper in op het werkingsprincipe, de coördinatielogica van de kerncomponenten en de redenen waarom deze machine de soldeerefficiëntie kan verbeteren.

I. Maak eerst kennis met de H3600A: Een "compacte en efficiënte" offline selectieve golfsoldeermachine

II. Werkingsprincipe van de H3600A: 4 stappen om uiterst nauwkeurig te solderen (met logica voor componentencoördinatie)

Het soldeerproces van de H3600A volgt de logica van "precieze voorbewerking + efficiënt solderen", en het hele proces wordt gecontroleerd door een computer om ervoor te zorgen dat de parameters van elke stap stabiel en traceerbaar zijn. Het proces kan worden onderverdeeld in 4 stappen:

Stap 1: De printplaat handmatig laden - de basis leggen voor het positioneren van het soldeersel

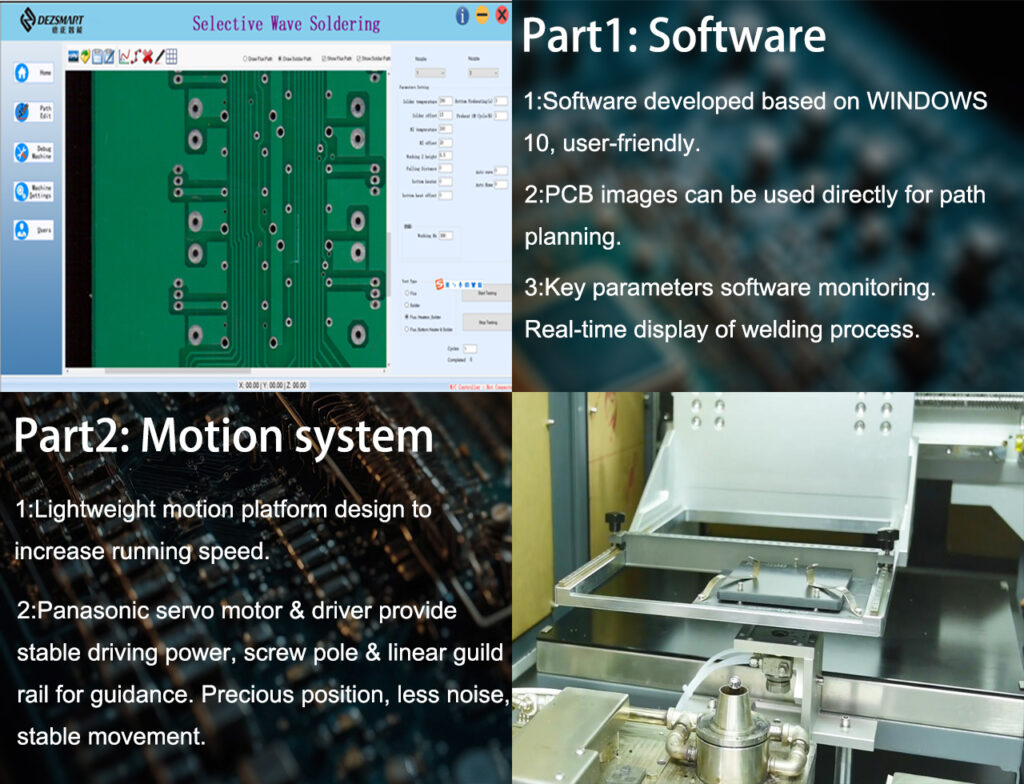

Eerst moet de operator laadt de printplaat handmatig (zoals duidelijk vermeld in het document: "PCB handmatig laden") en zet de printplaat vast op de XYZ-bewegingstafel. De werktafel heeft een lichtgewicht ontwerp, is uitgerust met een Panasonic servo motor en een kogelomloopgeleiderail. Later kan de tafel zeer nauwkeurige bewegingen maken met een nauwkeurigheid van ±0,1 mm, waarmee de basis wordt gelegd voor de positioneringsnauwkeurigheid van het daaropvolgende spuiten en solderen.

Stap 2: Fluxspuiten - oxidelagen verwijderen en soldeerbetrouwbaarheid garanderen

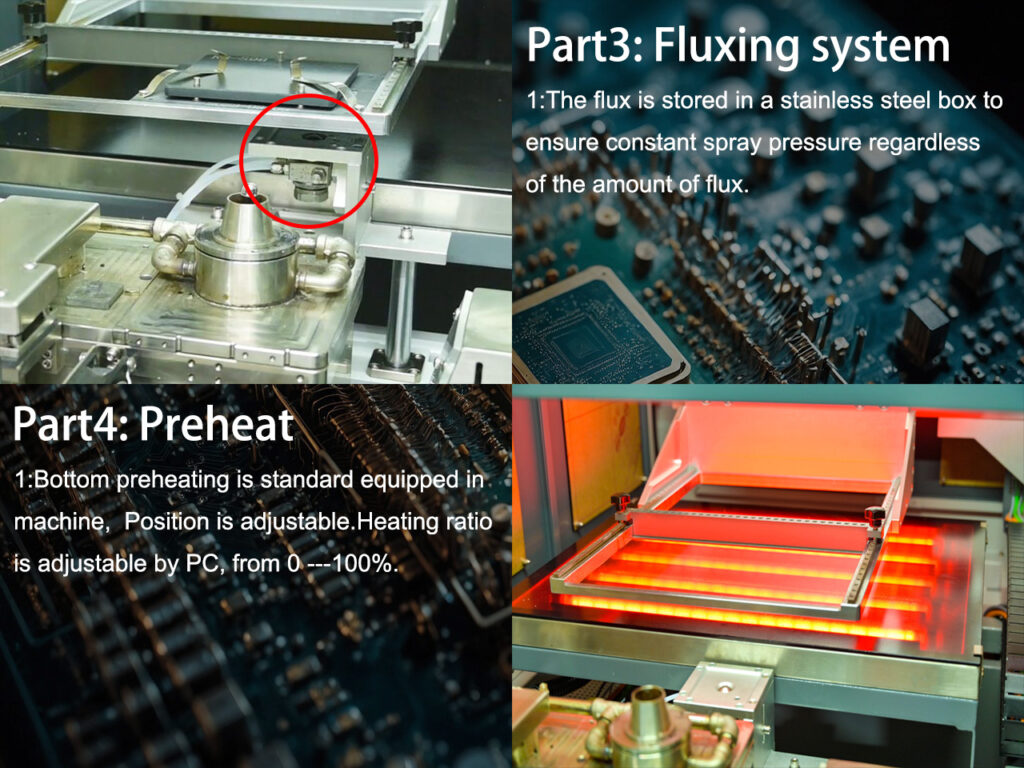

Wanneer de printplaat wordt verplaatst naar de positie boven de vloeispuitgebied door de XYZ-werktafel start de apparatuur het selectieve spuitsysteem:

- Kerncomponenten: Het gebruikt een geïmporteerd nevelventiel (vermeld in het gedeelte "Standaard machine" van het document) en is gekoppeld aan een roestvrijstalen vloeimiddelbak. Dit zorgt ervoor dat de spuitdruk stabiel blijft, ongeacht de resterende hoeveelheid flux (waardoor ongelijkmatig spuiten door drukschommelingen wordt voorkomen);

- Werklogica: Op basis van het vooraf ingestelde "fluxpad" (dat rechtstreeks kan worden geprogrammeerd via PCB-afbeeldingen), regelt de computer de beweging van de XYZ-werktafel, zodat de soldeerverbindingen van de printplaat die moeten worden gesoldeerd nauwkeurig worden uitgelijnd met de spuitklep, waardoor het uniform spuiten van flux wordt voltooid. De functie van het vloeimiddel is het verwijderen van de oxidelagen op de PCB-soldeerverbindingen en soldeer, het verlagen van de soldeertemperatuur en het verminderen van het risico op vals solderen.

Stap 3: Voorverwarmen aan de onderkant - PCB-temperatuurschok vermijden en soldeervloeibaarheid verbeteren

- Temperatuurregeling: De voorverwarmingstemperatuur varieert van 25℃ tot 240℃. De "voorverwarmingstijd" en "verwarmingscyclus (0-100%)" kunnen via de computer worden ingesteld (in het gedeelte "Voorverwarmen" van het document wordt gesproken over "verwarmingsverhouding instelbaar via pc"). De voorverwarmingstijd kan bijvoorbeeld worden ingesteld op 3 seconden en de verwarmingscyclus op 50%;

- Kern purpose: Door langzame voorverwarming stijgt de algehele temperatuur van de printplaat gelijkmatig, waardoor vervorming van de printplaat door "plotselinge veranderingen in koude en warmte" wordt voorkomen wanneer deze later in contact komt met soldeer van hoge temperatuur; tegelijkertijd wordt het vloeimiddel vooraf geactiveerd om de vloeibaarheid van het latere soldeer te verbeteren.

Stap 4: Selectief golfsolderen - Soldeerverbindingen precies verbinden om het solderen te voltooien

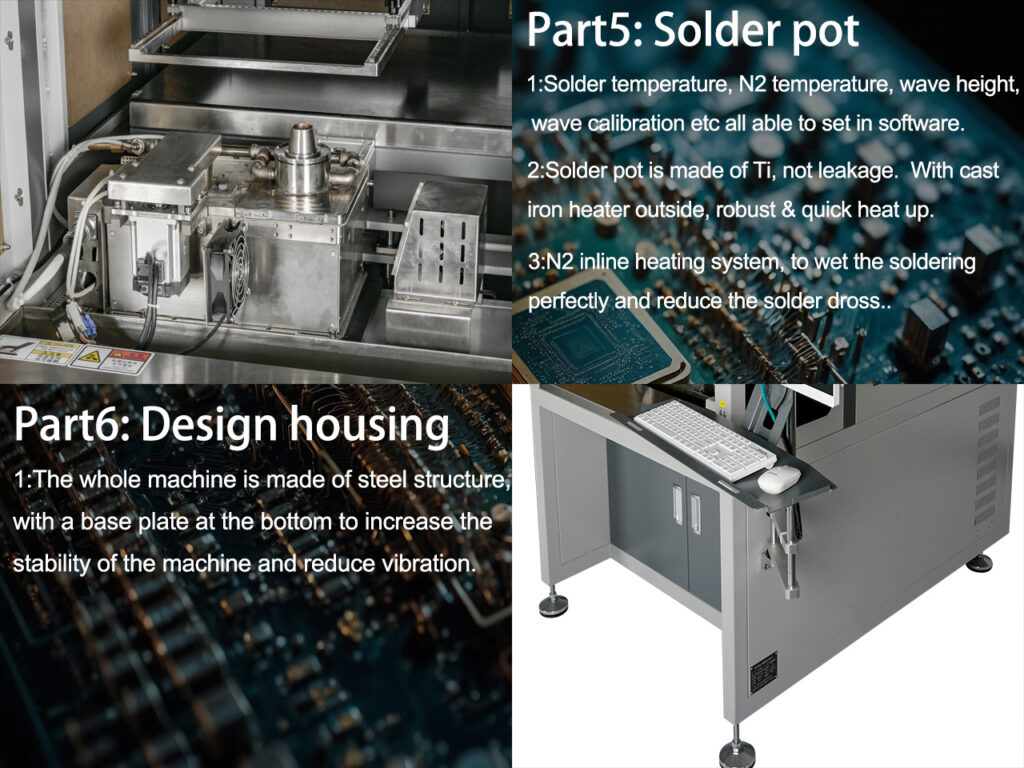

- Voorbereiding van de soldeerpot: De soldeerpot wordt verwarmd door een extern gietijzeren verwarmingselement. De soldeertemperatuur kan nauwkeurig worden geregeld via PID (van 25℃ tot 350℃, met een smelttijd van 60-90 minuten). Tegelijkertijd is hij uitgerust met een N2 inline verwarmingssysteem (N2 zuiverheid ≥99,998%)-na het verwarmen kan N2 de lucht isoleren, de soldeerdross door soldeeroxidatie verminderen en de materiaalverspilling verminderen;

- Soldeerlogica: Op basis van het vooraf ingestelde "soldeerpad" regelt de computer de beweging van de XYZ-werktafel, waardoor de PCB-soldeerverbindingen één voor één in contact komen met de "selectieve golfpieken" van de soldeerpot (de golfpiekhoogte en de bewegingssnelheid kunnen worden ingesteld). De apparatuur is standaard uitgerust met 5 soldeernozzles (3 stuks met een binnendiameter van 4 mm, 5 mm en 6 mm), die kunnen worden geselecteerd op basis van de grootte van de soldeerverbindingen om ervoor te zorgen dat het soldeer de soldeerverbindingen nauwkeurig bedekt en kortsluiting door overtollig soldeer wordt voorkomen;

- Real-time bewaking: Tijdens het soldeerproces kan de real-time bewakingscamera beelden door naar het computerscherm (deze configuratie is opgenomen in het "Besturingssysteem" van het document). De operator kan de soldeerstatus in realtime bekijken. Tegelijkertijd registreert de software automatisch parameters zoals "soldeertemperatuur, N2-temperatuur en bewegingstraject" en genereert configuratiebestanden, wat latere traceerbaarheid en herhaald gebruik vergemakkelijkt (waardoor een consistente kwaliteit van het solderen in een batch wordt gegarandeerd).

III. Hoe "werken" de kerncomponenten samen? De soldeervoordelen van de H3600A bepalen

III. Hoe "werken" de kerncomponenten samen? De soldeervoordelen van de H3600A bepalen

De efficiënte werking van de H3600A is onlosmakelijk verbonden met de nauwkeurige samenwerking van verschillende kerncomponenten. Naast de componenten die in het bovenstaande proces worden genoemd, zijn de volgende 3 systemen bijzonder kritisch:

1. Bewegingssysteem: "Servomotor + kogelomloopspindel" zorgt voor nauwkeurige positionering

- Hoge positioneringsnauwkeurigheid: De herhaalde positioneringsnauwkeurigheid van ±0,1 mm zorgt voor de precieze uitlijning van soldeerverbindingen met mondstukken en voorverwarmingsgebieden;

- Laag geluidsniveau: Weinig geluid tijdens gebruik, geschikt voor werkplaatsomgevingen;

- Stabiele snelheid: De bewegende snelheid kan softwarematig worden ingesteld (werktoerental: 25-700), waardoor soldeerafwijkingen door snelheidsschommelingen worden voorkomen.

2. Softwaresysteem: Windows 10 Platform, "Visualisatie + Traceerbaarheid" voor eenvoudigere bediening

- Pad programmeren: Importeer PCB-afbeeldingen rechtstreeks en teken het "vloeipad" en "soldeerpad" door met de muis te slepen, zonder complexe codering;

- Parameterbeheer: Alle parameters (zoals soldeertemperatuur, voorverwarmingstijd en N2-stroom) kunnen worden ingesteld en opgeslagen, en configuratiebestanden voor verschillende printplaten kunnen worden gegenereerd voor direct gebruik de volgende keer;

- Volledige controle: De "XYZ-coördinaten, temperatuur en het aantal voltooide soldeertaken" worden in realtime weergegeven. Wanneer de belangrijkste parameters abnormaal zijn, worden herinneringen geactiveerd om het defectpercentage te verlagen.

3. Soldeerpot-systeem: "Titaniummateriaal + N2-verwarming" verlaagt kosten en verbetert levensduur Service

- Materiaal: Gemaakt van een titaniumlegering, bestand tegen hoge temperaturen en corrosie, waardoor soldeerlekkage door soldeerererosie wordt voorkomen;

- N2-bescherming: Het ingebouwde N2 inline verwarmingssysteem vermindert niet alleen soldeerdross (minder soldeerafval), maar verbetert ook de bevochtigbaarheid van het soldeer, wat zorgt voor volle soldeerverbindingen;

- Eenvoudig onderhoud: De mondstukken kunnen snel worden vervangen. Het soldeerpotverwarmingssysteem gebruikt 1,2 kW vermogen, dat snel opwarmt en een laag energieverbruik heeft (het bedrijfsvermogen is slechts 1-3 kW).

IV. Waarom kiezen voor de H3600A? De voordelen komen direct overeen met de productiebehoeften

- Compact en ruimtebesparend: De afmetingen van de machine zijn 1260 mm × 1050 mm × 1480 mm (zonder voet) en het gewicht is 450 kg. Hij is geschikt voor plaatsing in hoeken van werkplaatsen of naast productielijnen, zonder kernruimte in beslag te nemen;

- Stabiele soldeerkwaliteit: Volledige computerbesturing + servo positionering, parameters zijn traceerbaar en het kwalificatieniveau van herhaald solderen is hoog, waardoor de herbewerkingskosten lager zijn;

- Flexibele integratie: Het ondersteunt het handmatig laden en lossen van printplaten en kan samenwerken met de productielijn om "reparatiesolderen" of "solderen in kleine series" te voltooien zonder grootschalige transformatie van de productielijn;

- Voordelig gebruik en onderhoud: N2 vermindert dross, de titanium soldeerpot is duurzaam en het energieverbruik is laag. De gebruikskosten op lange termijn zijn lager dan die van traditionele golfsoldeermachines.

V. Voor welke scenario's is de H3600A geschikt?

- Kleine en middelgrote series PCB-solderen (zoals industriële besturingsborden en elektronische automodules);

- "Reparatiesolderen" of "solderen op maat" naast de productielijn (waarbij de soldeerposities flexibel moeten worden aangepast);

- Vereisten voor de traceerbaarheid van soldeerkwaliteit (zoals medische elektronica en ondersteunende producten voor de lucht- en ruimtevaart);

- Beperkte werkplaatsruimte, waardoor compacte offline apparatuur nodig is.

Conclusie