De stille moordenaar van SMT-opbrengsten

Inleiding: De verborgen kosten van vuile armaturen

In de wereld van SMT (Surface Mount Technology) is precisie alles. De meeste fabrikanten spenderen duizenden dollars aan het optimaliseren van hun pick-and-place machines of reflow-ovens, maar ze zien vaak een kritisch onderdeel van de productiekringloop over het hoofd: De SMT-opspanning (mallen/Pallet).

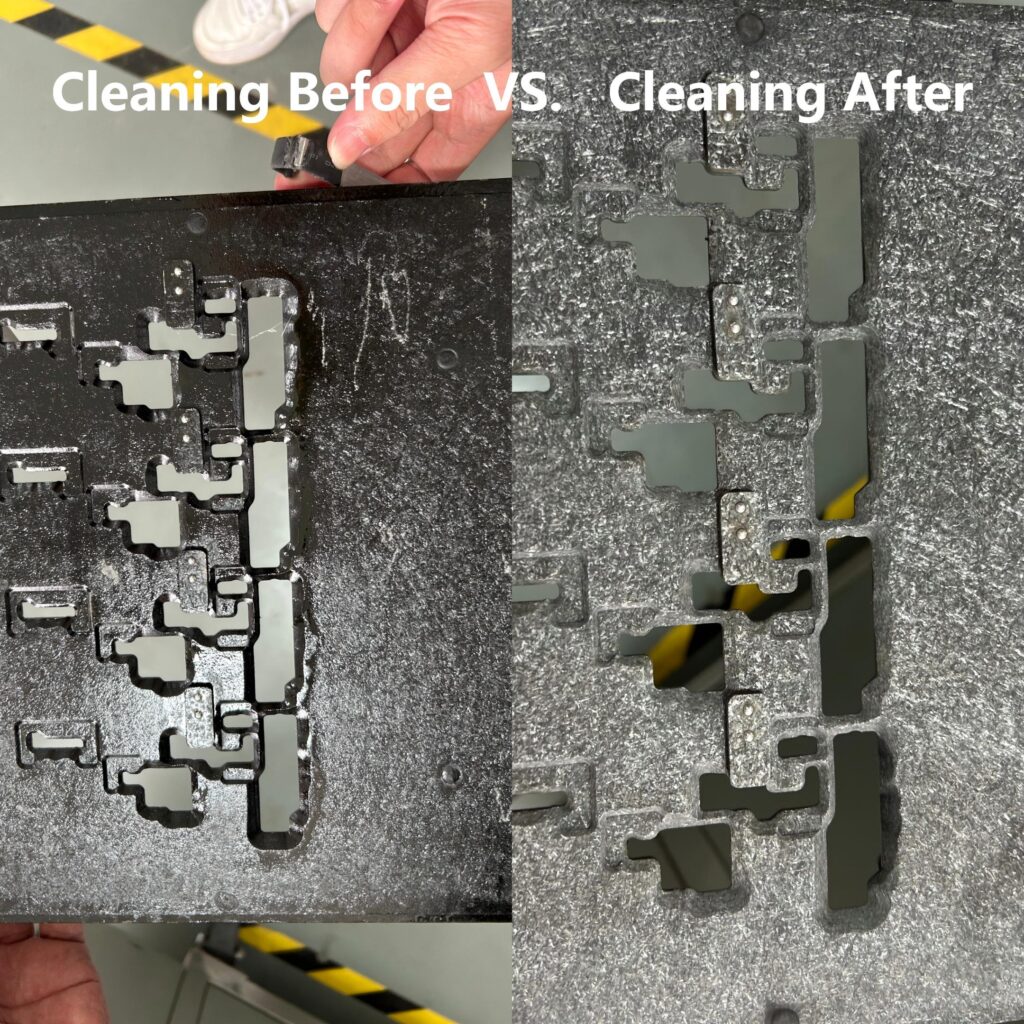

Na verloop van tijd hopen fluxresten, soldeerballen en stof zich op op golfsoldeerpallets en reflowinrichtingen. Als deze “onzichtbare vijand” niet wordt opgeruimd, kan lead leiden tot slechte aarding, printplaatfouten en meer defecten.

1. Waarom handmatig schoonmaken niet meer genoeg is

Jarenlang vertrouwden veel werkplaatsen op handmatig schrobben met borstels en oplosmiddelen. Maar naarmate de onderdelen kleiner en de printplaten complexer worden, schiet het handmatig reinigen tekort:

Inconsistentie: Mensen kunnen niet elke microgroef van een complexe armatuur bereiken.

Risico op schade: hardhandig schrobben kan de dure composietmaterialen van de pallets beschadigen.

Veiligheidsrisico's: Werknemers worden blootgesteld aan vluchtige organische stoffen (VOC's).

2.De voordelen van een Geautomatiseerde SMT-inrichtingreinigingsmachine

Investeren in een geautomatiseerd reinigingssysteem is niet langer een luxe, maar een noodzaak voor productie van hoge kwaliteit. Dit is hoe het uw faciliteit transformeert:

Consistente betrouwbaarheid: Hogedrukspuitsystemen en gespecialiseerde spuitmonden zorgen ervoor dat 100% fluxresten uit elke hoek van de armatuur worden verwijderd.

Verlengde levensduur van de armatuur: Zachte maar effectieve reinigingsmiddelen voorkomen de aantasting van palletmaterialen, waardoor u duizenden euro's aan vervangingskosten bespaart.

Beter SMT-rendement: Schone opspaninrichtingen betekenen een betere plaatsing van de printplaat en nauwkeuriger solderen, waardoor uw DPMO (Defects Per Million Opportunities) direct afneemt.

Naleving van milieuwetgeving: Moderne machines zijn voorzien van gesloten filtratiesystemen die water en reinigingschemicaliën recyclen, waardoor minder afval ontstaat.

3. Wat moet je zoeken in een kwalitatief reinigingssysteem?

Bij het kiezen van DEZ-C756 armatuur reinigingsmachine voor uw SMT-lijn, overweeg dan deze kenmerken:

Hogedruk spuittechnologie: De 720 graden roterende, rondom sproeiende spuit zorgt voor een uitgebreide reiniging, waardoor grote batches mogelijk zijn en er aanzienlijk bespaard kan worden op arbeid.

Intelligent Schoonmaakproces: Het integreert reinigings-, spoel-, luchtdroog- en droogfuncties. Toevoeging en verwijdering van spoelvloeistof en reinigings- en spoeltijden kunnen worden ingesteld via de mens-machine-interface.,PLC-besturing met een aanraakscherm voor eenvoudige bediening.

Conclusie: Een schone start voor elke batch

Uw SMT-opspansystemen vormen de basis van uw productieproces. Door uw reinigingsworkflow te automatiseren, reinigt u niet alleen “gereedschap” - u beschermt de kwaliteit van uw product en uw bedrijfsresultaat.

4.FAQ:

Q1:Welke items kunnen worden gereinigd in DEZ-C756 Automatische armatuurreiniging machines?

A1:Naast SMT-mallen en reflow-ovenplaten kunnen ze ook reinigen:

Condensers (om hars/ophoping van vloeistoffen te verwijderen).Golfsolderen vingers/klauwen.knijpers.verkeerd gedrukte PCB's.

Q2: Waarom ontwikkelen mallen soms witte resten (wit worden) na het reinigen?

A2:Hoge concentratie: De verhouding wasmiddel kan te hoog zijn. Meestal is een concentratie van 10% - 20% wordt aanbevolen.

Onvoldoende spoelen: Overgebleven wasmiddel droogt op het oppervlak en vormt witte vlekken.

Materiaal Reactie: Mallen van composietsteen van mindere kwaliteit kunnen chemisch reageren met sterk alkalische reinigingsmiddelen.

Q3: Wat zijn de meest voorkomende redenen voor slechte schoonmaakresultaten?

A3:Lage sproeidruk: Controleer op problemen met de pomp of verstopte sproeiers.

Onvoldoende temperatuur: Reinigen op waterbasis werkt meestal het beste bij 50°C - 70°C.

Korte cyclustijd: Voor dikke, uitgeharde hars zijn langere cyclustijden nodig.

Verzadigde oplossing: De reinigingsvloeistof heeft zijn olievasthoudend vermogen bereikt en moet worden vervangen