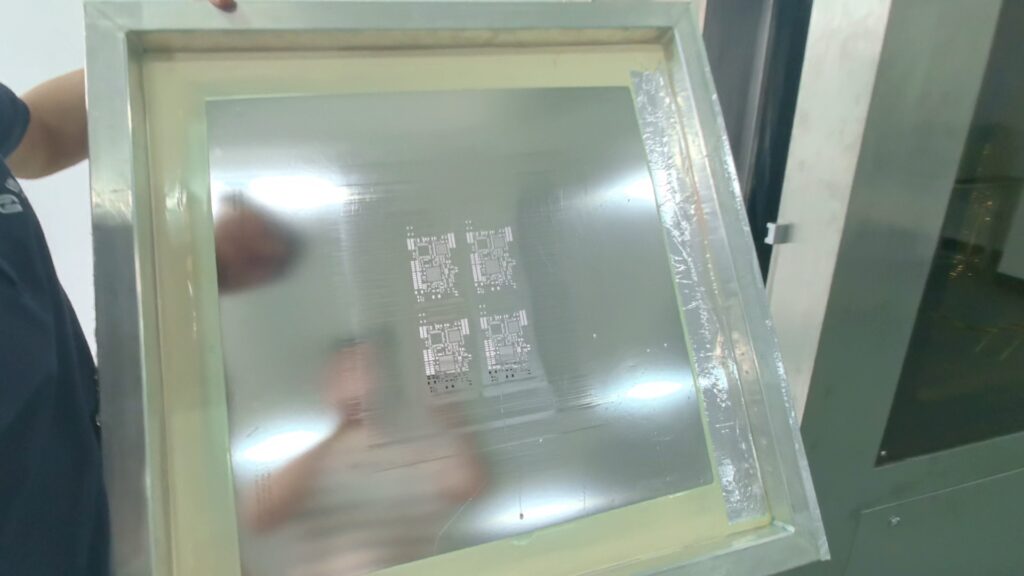

電子機器製造の分野では、ステンシル洗浄の効率が生産ラインの能力を直接左右する。従来の手作業による洗浄や電気機器による洗浄では、1部品あたり5分から10分かかります。 空気圧スプレー技術 デジェン・インテリジェントの DEZ-C730 全空式孔版洗浄機 シングルバッチ圧縮 洗浄時間を1~4分に、 300%以上の効率向上を実現しました。この記事では、装置のコアテクノロジーと実際の業界データを組み合わせて、SMT洗浄効率のベンチマークをどのように再定義したかを分析します。このような、より効率的なSMT洗浄を実現するために、この装置のコアテクノロジーと実際の業界データを分析します。

1.効率革命:"時間 "から "分 "への根底にある論理

▎従来のクリーニングの3つのボトルネック

- 機械的な接触は効率が悪い: ブラシや超音波は繰り返し洗浄しなければならず、0.1mm以下のメッシュサイズを洗浄するには5分以上かかる;

- 管理されていない溶剤の消費: 開放タンクは一度に500~1000mlの液体を消費し、その補充に費やす時間は総労働時間の20%を占める;

- 手作業での介入は面倒だ: 圧力を手動で調整し、液面をモニターしなければならず、1回のプロセス操作に8分以上かかる。

▎空気圧噴霧のソリューション

完全空圧駆動システム

- 0.45~0.7MPaの圧縮空気が直接ノズルを駆動するため、モーターの始動/速度調整時間が不要になり、ノズルの応答速度が向上します。 0.1秒

- 75%は、電気部品の損失がないため、電気式に比べて機器の故障率が低下し、メンテナンスのダウンタイムが短縮されます。

360°回転アイソバリック・ジェット

- 両面ノズルが2,000 rpmの高速で回転し、成形する。 一定の水流20m/s。 1回の噴霧でカバーできる範囲は、従来のノズルの4倍;

- 0.02mmのマイクロギャップ浸透:従来の工程で3分かかる洗浄量を1分で完了。

効率比較表

| 洗浄プロセス | 伝統的な設備 | DEZ-C730(空気圧スプレー) | 改善 |

|---|---|---|---|

| 単品洗浄時間 | 5~10分 | 1~4分 | 300% |

| 1日の処理能力(8時間) | 48-96個 | 120-240個 | 150% |

| 手動介入時間 | 2時間/日 | 0.5時間/日 | 75% |

2.技術アップデート:空気圧噴霧における3つの重要な進歩

流体力学の最適化:高圧と省エネのバランス

- デュアルモード・インジェクション :

▶ 標準モード(2~4分): 0.5MPaの圧力は従来のスチールメッシュに適しており、流体消費量は120~200ml/個である;

▶ スピードモード(1分): 0.7MPaの短期高圧衝撃、赤の接着剤/厚いステンシル(≤2.5mm)の1回限りの洗浄用。 - 3段階の濾過サイクル:

1mmの一次濾過で錫スラグを遮断→5μmの精密濾過ではんだペースト粒子を除去→1μmのナノ濾過でロジンを吸着、洗浄液のリサイクル率は95%に達し、8時間ごとに500mlの新しい洗浄液を追加するだけで済む。

構造設計の革新:装置」から「システム」への進化

- サイドエアインレット乾燥システム :

独立した空気経路設計により、乾燥時間は同時に2~5分に短縮され、従来の前面および背面吸気システムと比較して、30%のエネルギー消費を節約; - クイックリリース・モジュラー構造 :

ノズルとフィルターは30秒で交換できるため、メンテナンス効率が5倍向上し、生産ラインのダウンタイムによる損失が減少します。

▎ 本質的な安全性の向上リスクフリーの効率飛躍

- 完全空気圧防爆設計 :

電源入力が不要なため、根本的な原因から電気火花のリスクを排除し、ATEX防爆認証に合格し、リチウム電池や自動車用電子機器などのリスクの高いシナリオに適応する; - クローズドなマンマシンアイソレーション:

ワンタッチ操作と完全密閉のステンレス製キャビネットにより、90%は作業者が溶剤に触れる機会を減らし、ISO45001労働衛生基準を満たします。

3.実際のデータ理論的ブレークスルー」から「生産ラインでの検証」へ

▎顧客事例1:家電製品のベンチマーク会社

ペインポイント 携帯電話のマザーボード上のスチールメッシュ(0.3mmピッチのQFP)の洗浄には1枚あたり8分かかり、1日の生産能力はわずか60枚、人件費は15%。

解決策 DEZ-C730空気式ステンシル・クリーナーは、水性洗浄剤を使用し、最高速度モード(1ステンシルあたり1.5分)で使用してください。

結果

- 1日の生産能力は320個に増加し、年間生産能力は73,000個増加した;

- 洗浄剤コストは年間650,000人民元から195,000人民元に削減され、70%の節約となった;

- PCBAパッド変位不良率は0.8%から0.15%に減少し、年間100万人民元以上の手直し損失を削減した。

▎顧客事例2:大手カーエレクトロニクス・メーカー

チャレンジだ: 自動車用レーダースチールメッシュ(厚さ2.0mm、赤糊加工)の洗浄後の残留率は5%を超え、二次的な手作業による洗浄が必要となる。

解決策 標準モード(3分/個)+3段階濾過システム、溶剤系洗浄剤を使用。

データ

- 1回の洗浄通過率は99.2%に達し、二次洗浄工程を必要としない;

- viceで年間28万人民元の人件費が削減され、圧縮空気の消費量は40%削減される。

4.技術パラメーター

| コア指標 | DEZ-C730 全空式孔版洗浄機 |

|---|---|

| 適用スチールメッシュサイズ | 最大750×750×40mm(カスタマイズ対応) |

| 洗浄液の種類 | 水性/溶剤系洗浄剤 |

| 圧縮空気の必要量 | 400-900L/分、0.45-0.7MPa |

| フィルター精度 | 1mm→5μm→1μmの3段ろ過 |

| 安全認証 | CE、ISO 14001 |

結論効率の天井」の再定義

空気スプレー技術の出現は "労働集約的 "から "理性的で、集中的 "への鋼鉄網のクリーニングの跳躍を示す。徳正インテリジェントDEZ-C730は、完全空圧駆動、高圧流体最適化、インテリジェント濾過システムにより、「1分洗浄+2分乾燥」の超高速プロセスを実現するとともに、1チップのコストを従来プロセスの1/4に制御する。最大限の生産能力」を求めるエレクトロニクス製造企業にとって、これは設備のアップグレードであるだけでなく、"効率第一 "から "効率とコストのダブル・エクセレンス "への生産ライン革命でもある。

今すぐ行動しよう: DEZ-C730 の無料サンプルトライアルをご希望の方は、+86 18826509131 までお電話ください。