電子製造の分野では、PCB(プリント基板)のはんだ付け品質が製品の安定性とservice寿命を直接決定します。高精度のはんだ付け装置である選択式ウェーブはんだ付け装置は、「正確な位置決めと誤はんだ付けの低減」という核心的な利点により、中小ロットのPCBはんだ付けに理想的な選択肢となっています。その中でも、DezスマートDEZ-H3600A選択的波はんだ付け装置は、そのコンパクトなデザインとフルコンピュータ制御のために生産ラインで広く支持されています。今日は、その動作原理、コアコンポーネントの調整ロジック、はんだ付け効率を向上させることができる理由を深く分析します。

I.まず、H3600Aを知る:コンパクトで効率的」なオフライン選択式ウェーブはんだ付け装置

II.H3600Aの動作原理高精度はんだ付けを実現する4つのステップ(部品連携ロジック付き)

H3600Aのはんだ付け工程は、「精密な前処理+効率的なはんだ付け」のロジックに従い、各工程のパラメータが安定し、トレーサビリティが確保されるよう、全工程がコンピューターによって制御されている。具体的には、4つのコアステップに分けられる:

ステップ1:手作業による基板搭載 - はんだ付けの位置決めの基礎を作る

まず、オペレーターは 手動でPCBボードをロードする (プリント基板をXYZモーションテーブルに固定します。作業台は軽量設計を採用し、パナソニックのservoモーターとボールねじガイドレールを装備している。その後、±0.1mmの精度で高精度な移動を実現し、その後の溶射やハンダ付けの位置決め精度の基礎を築く。

ステップ2:フラックス噴霧-酸化膜を除去し、はんだ付けの信頼性を確保する

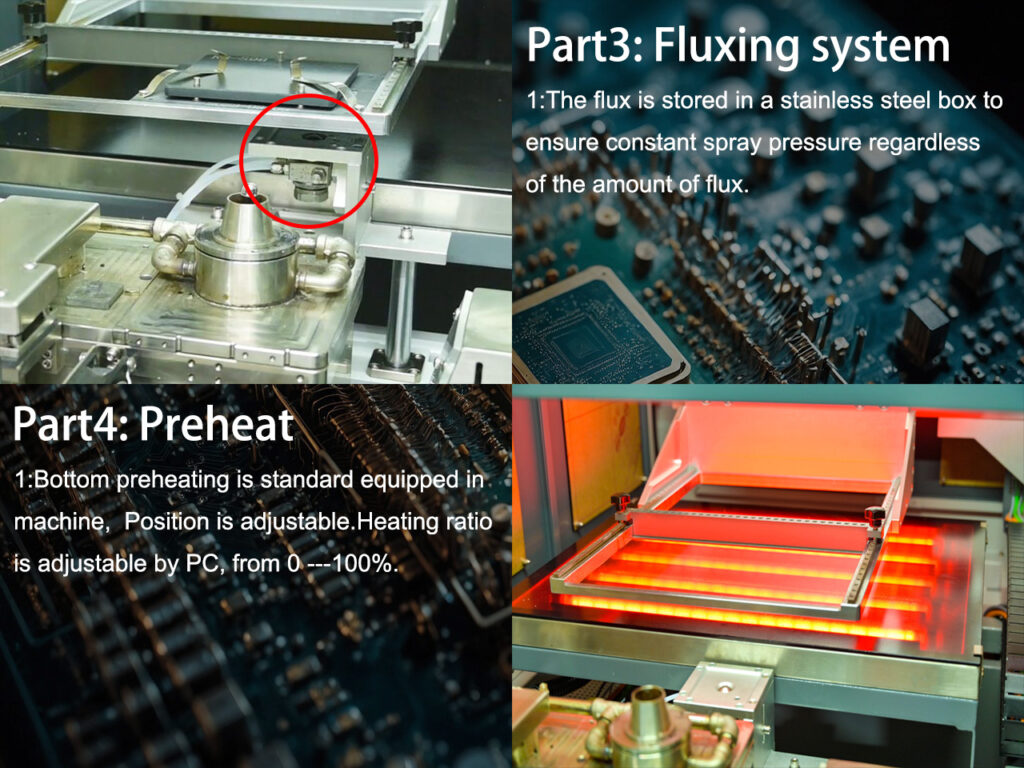

PCBボードを上の位置に移動させると、以下のようになる。 フラックス噴霧エリア XYZ作業台によって、装置は選択噴霧システムを開始する:

- コアコンポーネント:を採用している。 輸入スプレーミストバルブ (本文書の「標準的な機械の付属品」のセクションに記載)とステンレス製フラックスボックスを組み合わせています。これにより、フラックスの残量に関係なくスプレー圧力が安定します(圧力変動によるスプレームラを回避);

- 作業ロジックプリセットされた "フラックスパス"(PCB画像を通して直接プログラム可能)に基づき、コンピュータがXYZワークテーブルの動きを制御し、はんだ付けが必要なPCBのはんだ接合部がスプレーバルブと正確に位置合わせされ、フラックスの均一な噴霧が完了します。フラックスの機能は、PCBのはんだ接合部とはんだ上の酸化膜を除去し、はんだ付け温度を下げ、誤はんだ付けのリスクを減らすことです。

ステップ3:底面予熱 - PCBの熱衝撃を避け、はんだの流動性を向上させる

- 温度制御:予熱温度は25℃~240℃。予熱時間」と「加熱サイクル(0~100%)」はパソコンで設定できる(資料の「予熱」の項に「加熱比率はパソコンで調整可能」とある)。例えば、予熱時間は3秒、加熱サイクルは50%に設定できる;

- コアpurpose:ゆっくり予熱することで、プリント基板全体の温度を均一に上昇させ、後に高温のはんだと接触した際の「冷熱の急激な変化」によるプリント基板の変形を防ぐと同時に、あらかじめフラックスを活性化させ、後のはんだの流動性を向上させます。

ステップ4:選択的ウェーブはんだ付け-はんだ接合部を正確に接続してはんだ付けを完了する

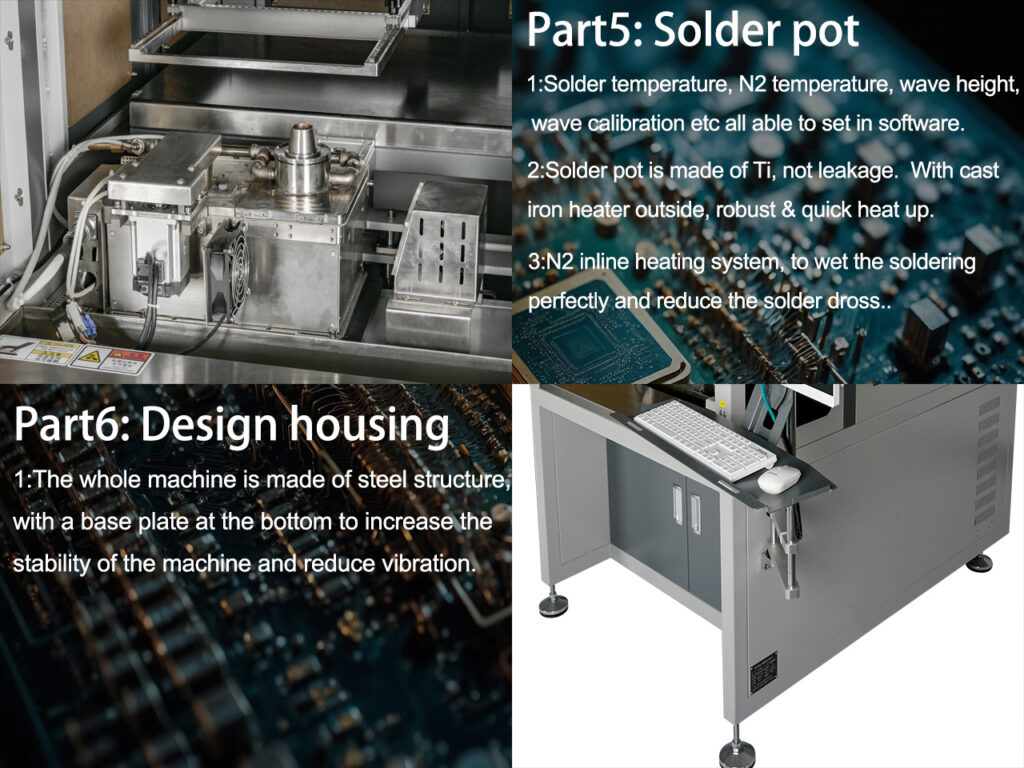

- はんだポットの準備:はんだポットは外部鋳鉄ヒーターで加熱される。はんだ温度は、PID(25℃~350℃、溶融時間60~90分)で正確に制御することができます。同時に、このポットには N2インライン・ヒーティング・システム (N2純度≥99.998%)-加熱後、N2は空気を分離し、はんだの酸化によって発生するはんだドロスを低減し、材料の廃棄物を低減することができます;

- はんだ付けロジック:プリセットされた「はんだ付けパス」に基づき、コンピュータがXYZワークテーブルの移動を制御し、プリント基板のはんだ接合部をはんだポットの「選択波ピーク」に1つずつ接触させる(波ピークの高さと移動速度は設定可能)。はんだノズルは5本(内径4mm、5mm、6mmの3本)を標準装備しており、はんだ接合部の大きさに応じて選択することで、はんだが正確にはんだ接合部を覆い、余分なはんだによる短絡を防ぎます;

- リアルタイム監視:はんだ付けプロセス中 リアルタイム監視カメラ は、コンピューター画面に画像を送信します(この設定は、本書の「制御システム」に含まれています)。作業者はリアルタイムではんだ付け状況を確認できる。同時に、「はんだ温度、N2温度、移動経路」などのパラメータを自動的に記録し、設定ファイルを生成するため、その後のトレーサビリティや繰り返し使用が容易になります(バッチはんだ付け品質の安定)。

III.コア部品はどのように「協調」するのか?H3600Aのはんだ付けの利点を見極める

III.コア部品はどのように「協調」するのか?H3600Aのはんだ付けの利点を見極める

H3600Aの効率的な運用は、さまざまなコア・コンポーネントの正確な連携と切り離せない。上記のプロセスで述べたコンポーネントに加え、以下の3つのシステムが特に重要である:

1.モーションシステム「サーボモーター+ボールねじ」で位置決め精度を確保

- 高い位置決め精度:繰り返し位置決め精度±0.1mmは、ノズルや予熱エリアとはんだ接合部の正確な位置合わせを保証します;

- 低騒音:作業時の騒音が低く、作業場の環境に適しています;

- 安定した速度:移動速度はソフトウェアで設定でき(作業回転数:25~700)、速度の変動によるはんだ付けのずれを防ぎます。

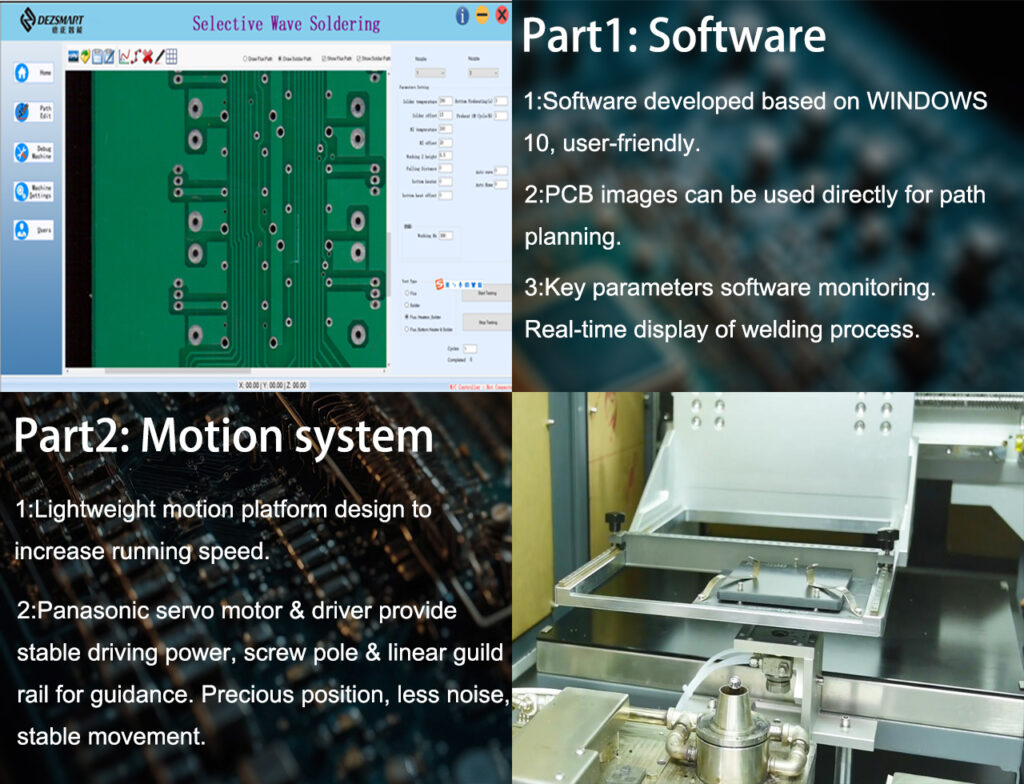

2.ソフトウェアシステム:Windows 10プラットフォーム、「可視化+トレーサビリティ」でより簡単な操作を実現

- パスプログラミング:プリント基板画像を直接取り込み、複雑なコーディングなしに、マウスドラッグで「フラックスパス」と「はんだパス」を描画します;

- パラメータ管理:すべてのパラメータ(はんだ温度、予熱時間、N2フローなど)を設定・保存でき、異なるPCB用の設定ファイルを生成して次回から直接使用できる;

- 完全モニタリング:XYZ座標、温度、はんだ付け完了数」をリアルタイムで表示します。主要パラメータに異常が発生した場合、不良率低減のためのリマインダーが作動します。

3.ソルダーポット方式:「チタン材料+N2加熱」によるコスト削減とServiceの長寿命化

- 材質チタン合金製で、耐熱性、耐食性に優れ、はんだ浸食によるはんだ漏れを防ぎます;

- N2保護:内蔵のN2インライン加熱システムは、はんだドロスを減らす(はんだの無駄を減らす)だけでなく、はんだの濡れ性を向上させ、完全なはんだ接合を保証します;

- メンテナンスが簡単:ノズルはすぐに交換できます。はんだポット加熱システムは1.2kwの電力を使用し、素早く加熱し、エネルギー消費量が少ない(動作電力はわずか1~3kw)。

IV.H3600Aを選ぶ理由その作業上の利点は、生産ニーズに直接マッチする

- コンパクトなスペース:機械寸法は1260mm×1050mm×1480mm(ベース含まず)、重量は450kg。コアスペースを占有せず、作業場の隅や生産ラインの横に設置するのに適している;

- 安定したはんだ付け品質:フルコンピュータ制御+ servo位置決め、パラメータがトレーサブルであり、繰り返しはんだ付けの修飾率が高く、リワークコストを削減します;

- 柔軟な統合:手作業による基板の搬入・搬出をサポートし、生産ラインを大規模に変更することなく、「リペアソルダリング」または「小ロットソルダリング」を完了するために生産ラインと協力することができます;

- 低コストの運用とメンテナンス:N2はドロスを低減し、チタンはんだポットは耐久性があり、エネルギー消費量が低い。長期的な使用コストは、従来の波はんだ付け装置よりも低い。

V.H3600Aはどのようなシナリオに適しているか?

- 中小ロットのプリント基板はんだ付け(産業用制御基板や自動車用電子モジュールなど);

- 生産ラインに隣接した「修理はんだ付け」または「カスタマイズはんだ付け」(はんだ付け位置の柔軟な調整が必要);

- はんだ付け品質トレーサビリティの要件(医療用電子機器や航空宇宙用サポート製品など);

- 作業場のスペースが限られているため、コンパクトなオフライン設備が必要。

結論