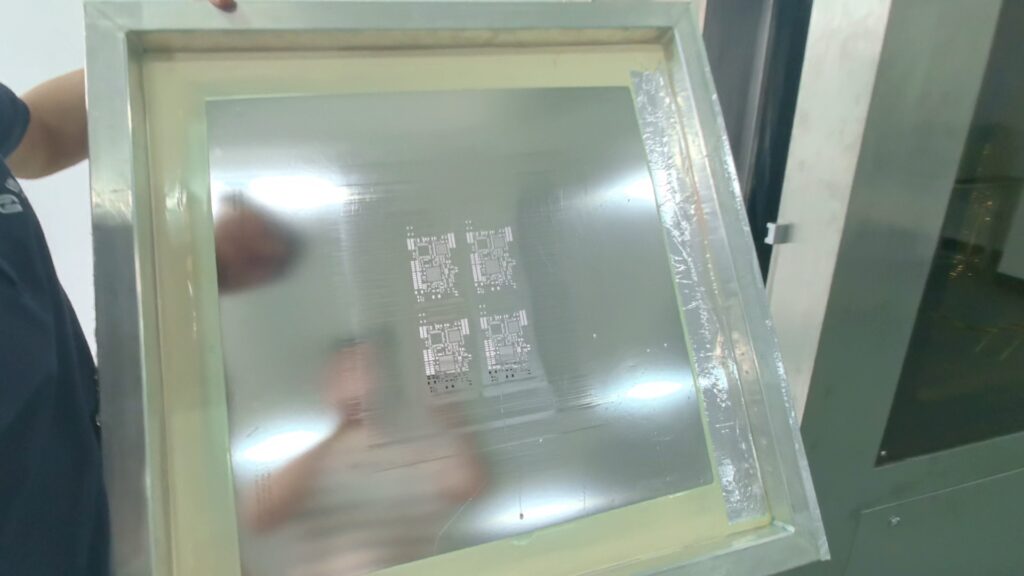

Dans le domaine de la fabrication électronique, l'efficacité du nettoyage des pochoirs détermine directement la capacité de la ligne de production. Le nettoyage manuel traditionnel ou le nettoyage à l'aide d'un équipement électrique prend de 5 à 10 minutes par pièce, tandis que le nettoyage à l'aide d'un équipement électrique prend de 5 à 10 minutes par pièce. technologie de pulvérisation pneumatique équipée sur le site de Dezheng Intelligent Machine de nettoyage de pochoirs entièrement pneumatique DEZ-C730 compresse un lot unique le temps de nettoyage de 1 à 4 minutes, augmentant l'efficacité de plus de 300%. Cet article combine la technologie de base de l'équipement avec des données industrielles réelles pour analyser comment il redéfinit la référence en matière d'efficacité de nettoyage SMT.Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

1. La révolution de l'efficacité : La logique sous-jacente du passage des "heures" aux "minutes"

▎Les trois goulets d'étranglement du nettoyage traditionnel

- Le contact mécanique est inefficace : Les brosses et les ondes ultrasoniques doivent être nettoyées à plusieurs reprises et il faut plus de 5 minutes pour nettoyer des mailles inférieures à 0,1 mm ;

- Consommation incontrôlée de solvants : Les réservoirs ouverts consomment 500 à 1000 ml de liquide à la fois, et le temps passé à les remplir représente 20% du total des heures de travail ;

- Les interventions manuelles sont lourdes : La pression doit être réglée manuellement et le niveau de liquide surveillé, et une opération unique dure plus de 8 minutes.

▎La solution pour la pulvérisation pneumatique

Système d'entraînement entièrement pneumatique

- De l'air comprimé de 0,45 à 0,7 MPa alimente directement la buse, ce qui élimine le temps de démarrage du moteur et de régulation de la vitesse et augmente la vitesse de réponse à la demande. 0,1 seconde ;

- Sans perte de composants électriques, le taux de défaillance de l'équipement est réduit de 75% par rapport aux modèles électriques, ce qui réduit les temps d'arrêt pour la maintenance.

Jet isobare rotatif à 360

- Les buses double face tournent à une vitesse élevée de 2 000 rpm, ce qui permet de former un débit d'eau constant de 20 m/s. La zone de couverture d'une seule pulvérisation est 4 fois plus importante que celle des buses traditionnelles ;

- Pénétration de 0,02 mm dans les microfissures : Le volume de nettoyage qui prendrait 3 minutes avec les procédés traditionnels peut être réalisé en 1 minute.

Tableau de comparaison de l'efficacité

| Processus de nettoyage | Équipement traditionnel | DEZ-C730 (pulvérisation pneumatique) | Amélioration |

|---|---|---|---|

| Temps de nettoyage d'une seule pièce | 5-10 minutes | 1-4 minutes | 300% |

| Capacité de traitement journalière (8 heures) | 48-96 pièces | 120-240 pièces | 150% |

| Temps d'intervention manuelle | 2 heures/jour | 0,5 heure/jour | 75% |

2. Mise à jour technologique : trois avancées majeures dans le domaine de la pulvérisation pneumatique

▎ Optimiser la mécanique des fluides : Concilier haute pression et économie d'énergie

- Injection bimode :

▶ Mode standard (2-4 minutes) : La pression de 0,5 MPa est adaptée à la maille d'acier conventionnelle, et la consommation de fluide est de 120 à 200 ml/pièce ;

▶ Mode vitesse (1 minute) : Impact à haute pression à court terme de 0,7 MPa, pour le nettoyage unique de colle rouge/stencil épais (≤2,5 mm). - Cycle de filtration en trois étapes :

La filtration primaire de 1 mm intercepte les scories d'étain → la filtration fine de 5 μm élimine les particules de pâte à souder → la nanofiltration de 1 μm adsorbe la colophane, le taux de recyclage du liquide de nettoyage atteint 95%, et seuls 500 ml de liquide frais doivent être ajoutés toutes les 8 heures.

▎ Innovation en matière de conception structurelle : L'évolution de l'"équipement" au "système"

- Système de séchage à entrée d'air latérale :

Grâce à la conception indépendante du parcours de l'air, le temps de séchage est simultanément réduit à 2-5 minutes, ce qui permet d'économiser 30% d'énergie par rapport aux systèmes traditionnels d'entrée d'air à l'avant et à l'arrière ; - Structure modulaire à dégagement rapide :

Les buses et les filtres peuvent être remplacés en 30 secondes, ce qui multiplie par 5 l'efficacité de la maintenance et réduit les pertes dues aux arrêts de la chaîne de production.

▎ Amélioration de la sécurité intrinsèque : Un saut d'efficacité sans risque

- Conception antidéflagrante entièrement pneumatique :

Il ne nécessite aucune alimentation électrique, éliminant ainsi le risque d'étincelles électriques à la source, passant la certification antidéflagrante ATEX et s'adaptant aux scénarios à haut risque tels que les batteries au lithium et l'électronique automobile ; - Isolation homme-machine fermée :

L'utilisation d'une seule touche et une armoire en acier inoxydable entièrement scellée réduisent l'exposition de l'opérateur aux solvants par 90%, répondant ainsi aux normes ISO 45001 en matière de santé au travail.

3. Données réelles : De la "percée théorique" à la "vérification sur la chaîne de production"

▎Cas client 1 : Société d'étalonnage des produits électroniques grand public

Point de douleur : Le nettoyage de la maille d'acier (QFP au pas de 0,3 mm) d'une carte mère de téléphone portable prend 8 minutes par pièce, la capacité de production quotidienne n'est que de 60 pièces et les coûts de main-d'œuvre représentent 15%.

Solution : Utiliser le nettoyeur de pochoirs pneumatique DEZ-C730 en mode vitesse extrême (1,5 minute par pochoir) avec un produit de nettoyage à base d'eau.

Résultat :

- La capacité de production quotidienne est passée à 320 pièces, avec une augmentation annuelle de 73 000 pièces ;

- Les coûts des produits de nettoyage ont été réduits de 650 000 RMB par an à 195 000 RMB par an, soit une économie de 70% ;

- Le taux de défaut de déplacement des tampons de PCBA a été ramené de 0,81 à 0,15%, ce qui a permis de réduire les pertes dues aux retouches de plus d'un million de RMB par an.

▎Cas client 2 : Fabricant d'électronique automobile de premier plan

Défi : Le taux résiduel de la maille d'acier du radar automobile (2,0 mm d'épaisseur, processus de colle rouge) après le nettoyage dépasse 5%, ce qui nécessite un nettoyage manuel secondaire.

Solution : Mode standard (3 minutes/pièce) + système de filtration en trois étapes, utilisant des produits de nettoyage à base de solvants.

Données :

- Le taux de passage en nettoyage unique atteint 99,2%, ce qui élimine la nécessité d'un processus de nettoyage secondaire ;

- Un seul device permet d'économiser 280 000 RMB en coûts de main-d'œuvre par an et de réduire la consommation d'air comprimé de 40%.

4. Paramètres techniques

| Indicateurs de base | DEZ-C730 Machine de nettoyage de pochoirs entièrement pneumatique |

|---|---|

| Taille de la maille d'acier applicable | Maximum 750×750×40mm (personnalisation possible) |

| Type de liquide de nettoyage | Agent de nettoyage à base d'eau ou de solvant |

| Besoin en air comprimé | 400-900L/Min, 0,45-0,7MPa |

| Précision du filtre | 1mm→5μm→1μm filtration en trois étapes |

| Certification de sécurité | CE, ISO 14001 |

Conclusion : Redéfinir le "plafond d'efficacité"

L'émergence de la technologie de pulvérisation pneumatique marque le passage du nettoyage de la maille d'acier d'un processus "intensif en main-d'œuvre" à un processus "intelligent et intensif". Le Dezheng Intelligent DEZ-C730 réalise un processus extrêmement rapide de "1 minute de nettoyage + 2 minutes de séchage" grâce à un entraînement entièrement pneumatique, à l'optimisation des fluides à haute pression et à un système de filtration intelligent, tout en contrôlant le coût d'une seule puce à 1/4 de celui des processus traditionnels. Pour les entreprises de fabrication électronique qui recherchent une "capacité de production maximale", il ne s'agit pas seulement d'une mise à niveau de l'équipement, mais aussi d'une révolution de la chaîne de production, qui passe de "l'efficacité d'abord" à "l'excellence double en termes d'efficacité et de coût".

Agir maintenant : Appelez le +86 18826509131 pour planifier un essai gratuit du DEZ-C730 et découvrir l'efficacité révolutionnaire du nettoyage des pochoirs.