Dans le domaine de la fabrication électronique, la qualité du brasage des circuits imprimés détermine directement la stabilité et la durée de vie des produits. En tant qu'équipement de brasage de haute précision, la machine à souder à la vague sélective est devenue un choix idéal pour le brasage de circuits imprimés en petites et moyennes séries, grâce à ses principaux avantages : "positionnement précis et réduction des faux brasages". La machine à souder à la vague sélective Dez Smart DEZ-H3600A est largement préférée dans les lignes de production en raison de sa conception compacte et de son contrôle informatique complet. Aujourd'hui, nous allons analyser en profondeur son principe de fonctionnement, la logique de coordination des principaux composants et les raisons pour lesquelles elle peut améliorer l'efficacité du brasage.

I. Tout d'abord, découvrez la H3600A : Une machine à souder à la vague sélective hors ligne "compacte et efficace

II. Principe de fonctionnement du H3600A : 4 étapes pour réaliser un brasage de haute précision (avec logique de coordination des composants)

Le processus de brasage du H3600A suit la logique "prétraitement de précision + brasage efficace", et l'ensemble du processus est contrôlé par un ordinateur afin de garantir la stabilité et la traçabilité des paramètres de chaque étape. Plus précisément, il peut être décomposé en 4 étapes principales :

Étape 1 : Chargement manuel de la carte - poser les bases du positionnement de la soudure

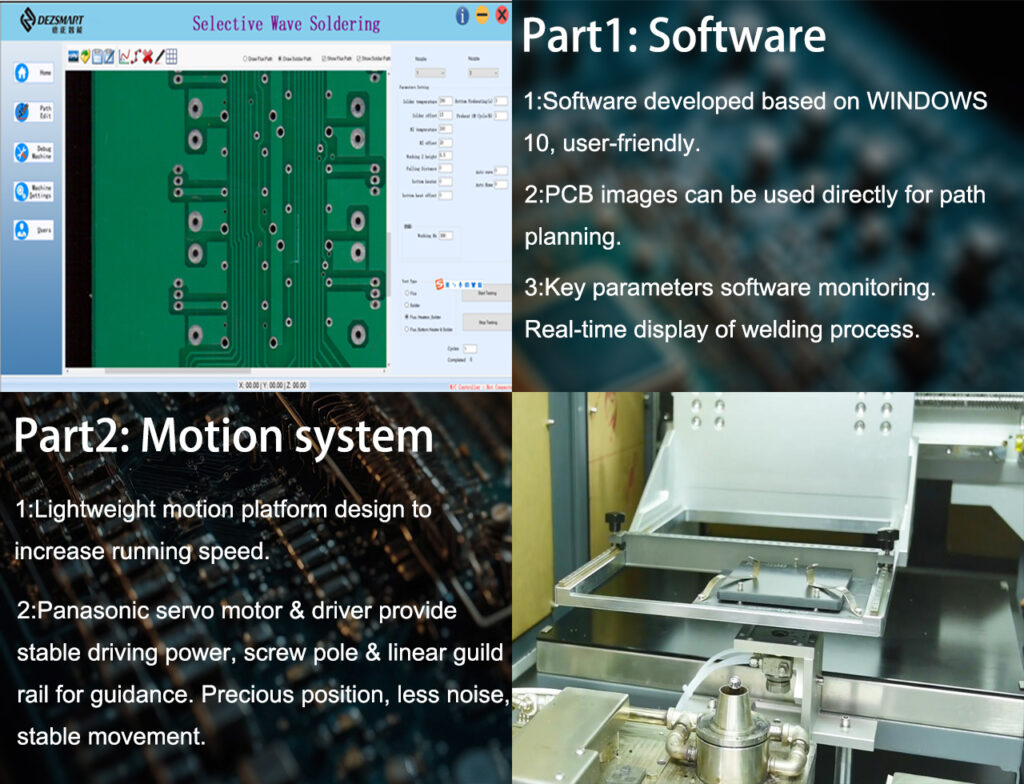

Tout d'abord, l'opérateur charge manuellement la carte PCB (comme indiqué clairement dans le document : "Chargement manuel du circuit imprimé") et fixe le circuit imprimé sur la table de mouvement XYZ. La table de travail adopte une conception légère, équipée d'un moteur Panasonic servo et d'un rail de guidage à vis à billes. Par la suite, elle peut réaliser des mouvements de haute précision avec une exactitude de ±0,1 mm, jetant les bases de la précision de positionnement de la pulvérisation et de la soudure ultérieures.

Étape 2 : Pulvérisation de flux - éliminer les couches d'oxyde et garantir la fiabilité du brasage

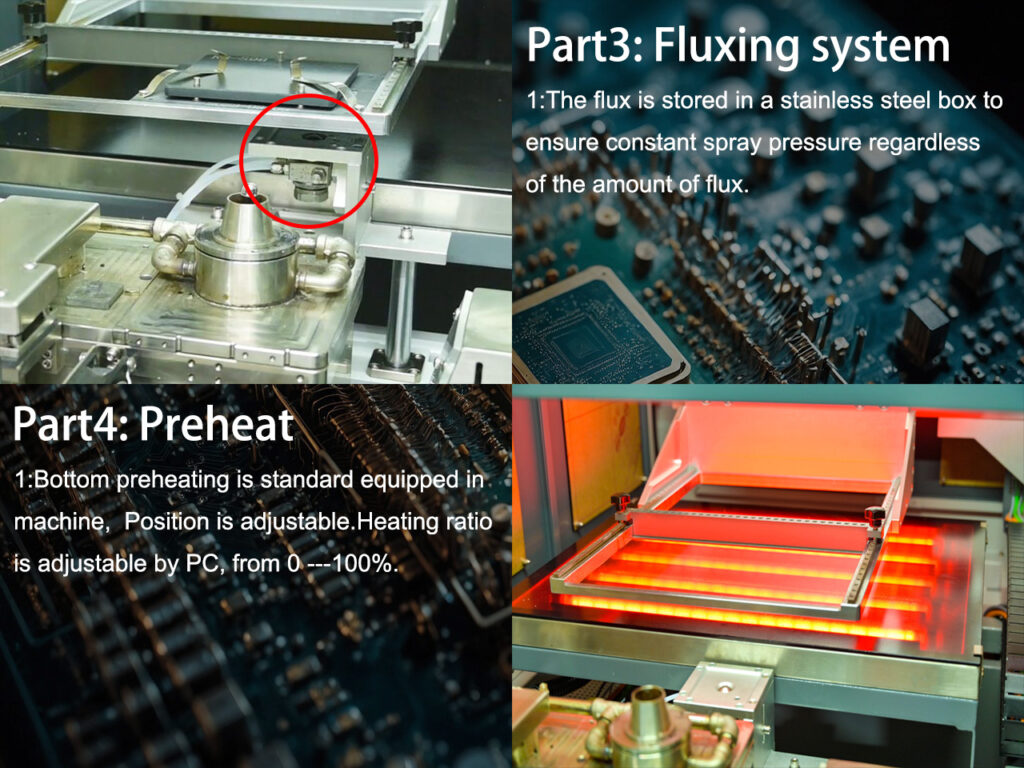

Lorsque la carte de circuit imprimé est déplacée vers la position située au-dessus de la carte de circuit imprimé, la carte de circuit imprimé est déplacée vers le haut. zone de pulvérisation de flux par la table de travail XYZ, l'équipement démarre le système de pulvérisation sélective :

- Composants essentiels : Il adopte une approche vanne de brouillard importée (mentionnée dans la section "Machine standard incluse" du document) et est assortie d'une boîte de flux en acier inoxydable. Cela garantit que la pression de pulvérisation reste stable quelle que soit la quantité restante de flux (évitant ainsi une pulvérisation irrégulière causée par des fluctuations de pression) ;

- Logique de travail : Sur la base de la "trajectoire du flux" prédéfinie (qui peut être directement programmée à partir des images du circuit imprimé), l'ordinateur contrôle le mouvement de la table de travail XYZ, de sorte que les joints de soudure du circuit imprimé qui doivent être soudés sont précisément alignés avec la valve de pulvérisation, complétant ainsi la pulvérisation uniforme du flux. La fonction du flux est d'éliminer les couches d'oxyde sur les joints de soudure du circuit imprimé et la soudure, de réduire la température de soudure et de réduire le risque de fausse soudure.

Étape 3 : Préchauffage du fond - Éviter le choc thermique du circuit imprimé et améliorer la fluidité de la soudure

- Contrôle de la température : La température de préchauffage est comprise entre 25℃ et 240℃. Le "temps de préchauffage" et le "cycle de chauffage (0-100%)" peuvent être réglés par l'intermédiaire de l'ordinateur (la section "Préchauffage" du document mentionne "ratio de chauffage réglable par PC"). Par exemple, le temps de préchauffage peut être réglé à 3 secondes et le cycle de chauffage à 50% ;

- Core purpose : Grâce à un préchauffage lent, la température globale du circuit imprimé augmente de manière régulière, ce qui évite la déformation du circuit imprimé causée par des "changements soudains de froid et de chaleur" lorsqu'il entre en contact avec de la soudure à haute température ; en même temps, le flux est activé à l'avance pour améliorer la fluidité de la soudure ultérieure.

Étape 4 : Soudure sélective à la vague - Connecter précisément les joints de soudure pour terminer la soudure

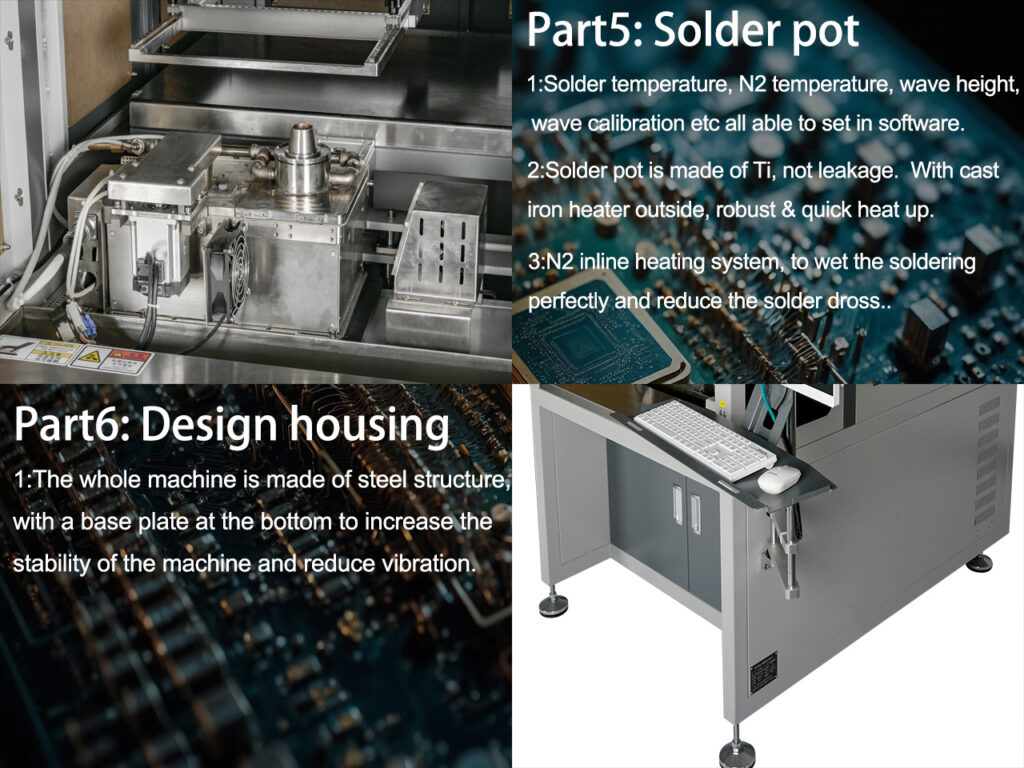

- Préparation du pot de soudure : Le pot de soudure est chauffé par un chauffage externe en fonte. La température de la soudure peut être contrôlée avec précision par PID (de 25℃ à 350℃, avec un temps de fusion de 60 à 90 minutes). En même temps, il est équipé d'un système de contrôle de la température de soudure. Système de chauffage en ligne N2 (pureté du N2 ≥99,998%) - après le chauffage, le N2 peut isoler l'air, réduire les scories générées par l'oxydation de la soudure et diminuer les déchets de matériaux ;

- Logique de brasage : En fonction de la "trajectoire de brasage" prédéfinie, l'ordinateur contrôle le mouvement de la table de travail XYZ, de sorte que les joints de brasage du circuit imprimé entrent en contact un par un avec les "pics de vague sélectifs" du pot de brasage (la hauteur du pic de vague et la vitesse de déplacement peuvent être réglées). L'équipement est équipé en standard de 5 buses de brasage (3 pièces de 4 mm de diamètre intérieur, 5 mm et 6 mm), qui peuvent être sélectionnées en fonction de la taille des joints de brasage afin de garantir que la soudure recouvre précisément les joints de brasage et d'éviter les courts-circuits causés par l'excès de soudure ;

- Contrôle en temps réel : Pendant le processus de brasage, le caméra de surveillance en temps réel transmet les images à l'écran de l'ordinateur (cette configuration est incluse dans le "Système de contrôle" du document). L'opérateur peut observer l'état de la soudure en temps réel. En même temps, le logiciel enregistre automatiquement des paramètres tels que "température de brasage, température N2 et trajectoire de déplacement" et génère des fichiers de configuration, ce qui facilite la traçabilité ultérieure et l'utilisation répétée (garantissant une qualité de brasage constante par lot).

III. Comment les composants principaux "coopèrent-ils" ? Déterminer les avantages de la H3600A en matière de soudure

III. Comment les composants principaux "coopèrent-ils" ? Déterminer les avantages de la H3600A en matière de soudure

Le fonctionnement efficace du H3600A est indissociable de la coopération précise de divers composants essentiels. Outre les composants mentionnés dans le processus ci-dessus, les trois systèmes suivants sont particulièrement critiques :

1. Système de mouvement : "Servomoteur + vis à billes" pour un positionnement précis

- Grande précision de positionnement : La précision de positionnement répétée de ±0,1 mm garantit l'alignement précis des joints de soudure avec les buses et les zones de préchauffage ;

- Faible bruit : Faible bruit pendant le fonctionnement, adapté aux environnements d'atelier ;

- Vitesse stable : la vitesse de déplacement peut être réglée par logiciel (vitesse de rotation : 25-700), ce qui permet d'éviter les écarts de soudure dus aux fluctuations de la vitesse.

2. Système logiciel : Plateforme Windows 10, "Visualisation + traçabilité" pour faciliter les opérations.

- Programmation des trajectoires : Importez directement des images de circuits imprimés et dessinez le "chemin du flux" et le "chemin de soudure" en faisant glisser la souris, sans codage complexe ;

- Gestion des paramètres : Tous les paramètres (tels que la température de soudure, le temps de préchauffage et le débit de N2) peuvent être réglés et enregistrés, et des fichiers de configuration pour différents circuits imprimés peuvent être générés pour une utilisation directe la prochaine fois ;

- Surveillance complète : Il affiche en temps réel les coordonnées XYZ, la température et le nombre de tâches de brasage effectuées. Lorsque les paramètres clés sont anormaux, des rappels sont déclenchés pour réduire le taux de défauts.

3. Système de pot de soudure : "Le matériau en titane et le chauffage au N2 réduisent les coûts et améliorent la durée de vie du Service.

- Matériau : Fabriqué en alliage de titane, il est résistant aux températures élevées et à la corrosion, ce qui évite les fuites de soudure causées par l'érosion de la soudure ;

- Protection N2 : Le système de chauffage en ligne N2 intégré réduit non seulement les scories de soudure (diminuant les déchets de soudure), mais améliore également la mouillabilité de la soudure, garantissant des joints de soudure complets ;

- Entretien facile : Les buses peuvent être remplacées rapidement. Le système de chauffage du pot de soudure utilise une puissance de 1,2 kW, qui chauffe rapidement et consomme peu d'énergie (la puissance de fonctionnement n'est que de 1 à 3 kW).

IV. Pourquoi choisir le H3600A ? Ses avantages fonctionnels correspondent directement aux besoins de la production

- Compact et peu encombrant: Les dimensions de la machine sont de 1260 mm × 1050 mm × 1480 mm (sans la base), et son poids est de 450 kg. Elle peut être placée dans les coins de l'atelier ou à côté des lignes de production, sans occuper d'espace central ;

- Qualité de soudure stable: Contrôle complet par ordinateur + positionnement servo, les paramètres sont traçables, et le taux de qualification des soudures répétées est élevé, ce qui réduit les coûts de reprise ;

- Intégration flexible: Il prend en charge le chargement et le déchargement manuels des cartes et peut coopérer avec la ligne de production pour effectuer des "soudures de réparation" ou des "soudures en petites séries" sans transformation à grande échelle de la ligne de production ;

- Fonctionnement et entretien à faible coût: N2 réduit les crasses, le pot de soudure en titane est durable et la consommation d'énergie est faible. Le coût d'utilisation à long terme est inférieur à celui des machines à souder à la vague traditionnelles.

V. Quels sont les scénarios pour lesquels le H3600A est adapté ?

- Brasage de circuits imprimés en petites et moyennes séries (tels que les cartes de commande industrielles et les modules électroniques automobiles) ;

- "Soudure de réparation" ou "soudure personnalisée" à côté de la ligne de production (nécessitant un ajustement flexible des positions de soudure) ;

- Exigences en matière de traçabilité de la qualité du brasage (par exemple, électronique médicale et produits d'appui pour l'aérospatiale) ;

- Espace d'atelier limité, nécessitant un équipement hors ligne compact.

Conclusion