Zentrale Vorteile:

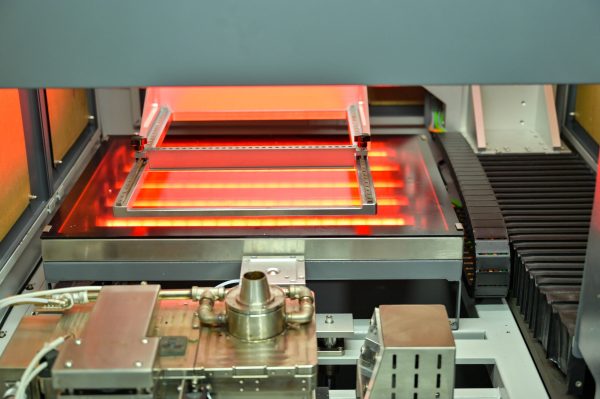

- Vollständige Prozessintegrität: Das untere Infrarot-Vorwärmsystem ist Standard, und das Heizverhältnis (0-100%) kann per Computer eingestellt werden, um die thermische Belastung der Leiterplatte zu reduzieren, die Benetzbarkeit des Lots zu verbessern und Defekte wie kalte Lötstellen und kalte Lötstellen zu verringern.

- Hochpräzise Bewegungssteuerung: Die XYZ-Achsen verwenden alle Panasonic servo-Motoren und Treiber mit Kugelumlaufspindeln und linearen Führungen, mit einer Positioniergenauigkeit von ±0,1 mm, stabiler Bewegung, geringem Geräuschpegel und anpassbar an komplexe Schweißpfade.

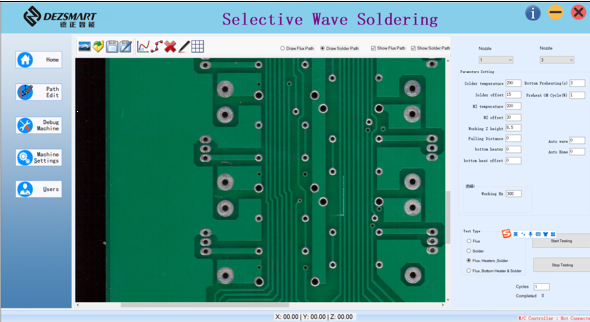

- Intelligente Bedienung und Rückverfolgbarkeit: Das auf der Grundlage von Windows 10 entwickelte Softwaresystem unterstützt direkte Programmierpfade von PCB-Bildern und die Echtzeitüberwachung von Schlüsselparametern (Temperatur, Geschwindigkeit, Druck usw.); Standard-Echtzeitüberwachungskameras können den Schweißprozess intuitiv überwachen, und Parameterkonfigurationsdateien können gespeichert und zurückverfolgt werden, um die Konsistenz der Schweißqualität sicherzustellen.

- Flexible Anpassungsfähigkeit: Der maximale Schweißbereich beträgt 300×300mm (anpassbar), kompatibel mit größeren Leiterplattengrößen; die Arbeitshöhe beträgt 900±30mm, ergonomisch und reduziert die Ermüdung des Bedieners; der Abstand über der Leiterplatte beträgt 50mm, geeignet für Platten mit erhöhten Komponenten.

- Stabile und zuverlässige Struktur: Die Unterseite des Stahlrahmens ist mit einer Bodenplatte ausgestattet, um die Stabilität der Ausrüstung zu verbessern und Vibrationen zu reduzieren; der Zinnofen besteht aus einer Titanlegierung und ist mit einem Stickstoff-Online-Heizsystem ausgestattet, um die Oxidation des Lots zu reduzieren und die Lebensdauer von service zu verlängern.

Arbeitsablauf:

1. Manuelles Laden: Legen Sie die Leiterplatte manuell auf die Bewegungsplattform.

2. Vorwärmstufe: Die Leiterplatte wird durch die XYZ-Achse in die untere Vorwärmposition gefahren und durch die Infrarotheizung vorgewärmt (Temperatur 25-240℃, Zeit einstellbar).

3. Flussmittelbeschichtung: Die Leiterplatte wird zum Sprühbereich bewegt, und das Flussmittel wird durch das aus Japan importierte Einspritzventil gleichmäßig auf den Schweißpunkt aufgetragen (das Flussmittel wird in einem Edelstahlbehälter mit konstantem Druck gelagert).

4. Schweißprozess: Die Leiterplatte fährt auf die Oberseite des Zinnofens, stellt die Position durch die XYZ-Achse ein, arbeitet mit dem Stickstoff-Heizsystem des Zinnofens zusammen (Temperatur 0-350℃) und verwendet den Wellenkamm, um das Schweißen abzuschließen (Wellenkammhöhe, Schweißgeschwindigkeit und andere Parameter können eingestellt werden).

5. Manuelle Entnahme: Nach Abschluss der Schweißarbeiten wird die Leiterplatte manuell entnommen.

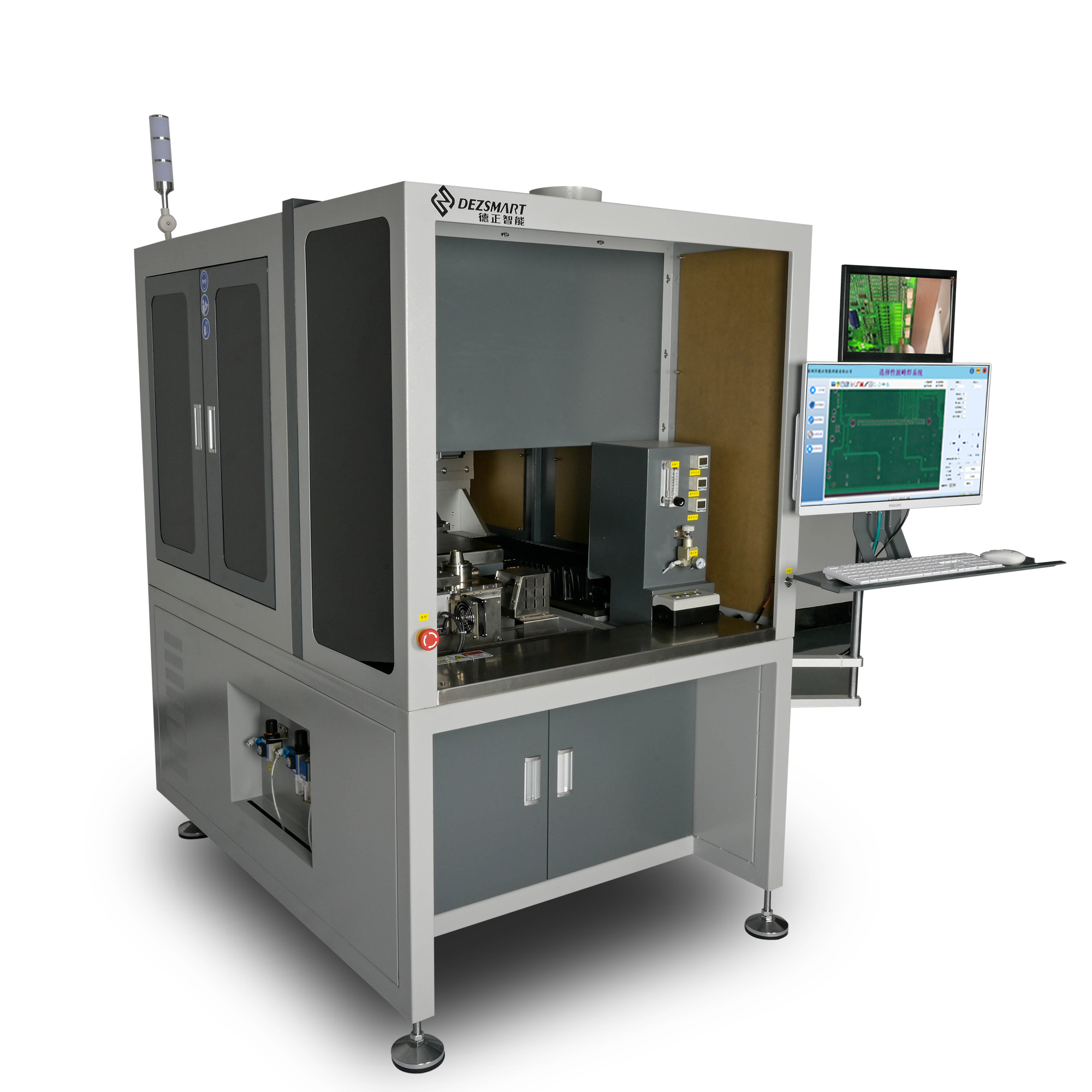

Produktstruktur:

1: Software-System

Entwickelt auf Basis von Windows 10, unterstützt die Pfadprogrammierung, die Einstellung von Parametern (wie Schweißgeschwindigkeit, Höhe der Z-Achse usw.), die Echtzeitüberwachung und die Datenspeicherung und verfügt über eine benutzerfreundliche Bedienoberfläche.

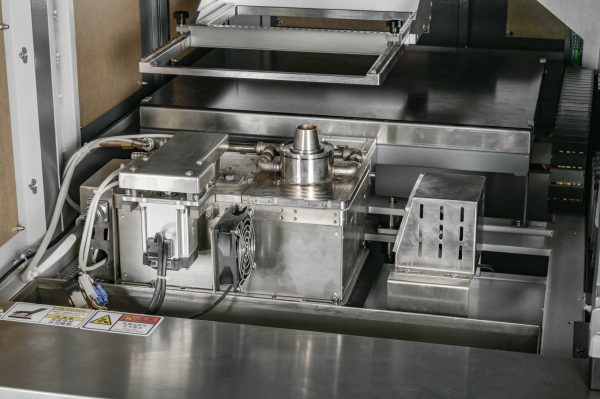

2: Bewegungssystem

XYZ-Achsen-Bewegungsplattform mit Panasonic servo-Motor und Treiber, Kugelumlaufspindel und Linearführung für hochpräzise Positionierung und stabile Bewegung.

3: Flusssystem

Enthält ein aus Japan importiertes Einspritzventil, eine 1-Liter-Flussmittelbox aus rostfreiem Stahl und ein pneumatisches System, das eine gleichmäßige Flussmittelzerstäubung und einen konstanten Druck gewährleistet.

4: Vorwärmsystem

Untere Infrarot-Vorwärmung device (Leistung 3kw), einstellbare Position, Heizverhältnis durch Computer eingestellt, Temperaturbereich 25-240℃.

5: System der Schweißöfen

Zinnofen mit einem Fassungsvermögen von 15 kg (Titanlegierung), einschließlich Laufrad, Tunnel und servo-Motor; ausgestattet mit Zinn-Temperaturkontrollsystem, Stickstoff-Online-Heizsystem; standardmäßig 5 Schweißdüsen (4mm×3, 5mm, 6mm), Unterstützung kundenspezifischer Formen.

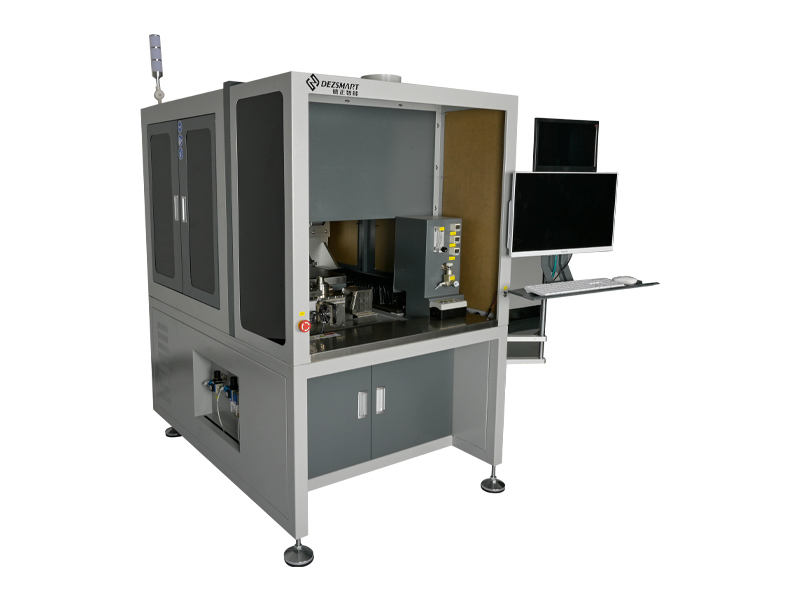

6: Fahrgestell der Maschine

Geschweißter Stahlrahmen mit Bodenplatte, mit Rostschutzfarbe besprüht, um die Stabilität zu erhöhen und Vibrationen zu reduzieren.

Vorteile gegenüber H3200

| Vergleich der Abmessungen | DEZ-H3600A | DEZ-H3200A |

| Prozessintegrität | Das serienmäßige untere Infrarot-Vorwärmsystem kann die thermische Belastung der Leiterplatten reduzieren und die Schweißqualität verbessern (besonders geeignet für dicke Platten und wärmeempfindliche Bauteile). | Es gibt kein Vorheizsystem, es hängt nur von der Temperatur des Zinnofens ab und ist nicht für Leiterplatten geeignet, die vorgewärmt werden müssen. |

| Bewegungssystem | Die XYZ-Achse ist vollständig servo-angetrieben (Panasonic servo-Motor + Treiber), mit stabilerer Bewegung, schnellerer Reaktion und höherer Positioniergenauigkeitskonstanz. | Bei der XY-Achse handelt es sich um einen Schrittmotor mit Zahnriemen und bei der Z-Achse um einen servo-Antrieb, der eine etwas geringere Gesamtgenauigkeit und Stabilität aufweist. |

| Anwendungsbereich | Die maximale Schweißfläche beträgt 300×300 mm (anpassbar) und ist damit größer als die 300×250 mm der H3200; der Freiraum über der Leiterplatte beträgt 50 mm und eignet sich für mehrere Platten mit erhöhten Komponenten. | Die maximale Schweißfläche beträgt 300×250 mm; der Freiraum über der Leiterplatte ist nicht eindeutig begrenzt, aber auch nicht speziell optimiert. |

| Bedienungskomfort | Die Arbeitshöhe beträgt 900±30 mm, was ergonomischer ist und die Ermüdung des Bedieners verringert. | Die Arbeitshöhe ist mit 700±30 mm relativ niedrig, und der Langzeitbetrieb ist anfällig für Ermüdung. |

| Steuerung der Vorwärmung | Die Vorwärmtemperatur und -zeit kann per Computer genau eingestellt werden, und das Heizverhältnis beträgt 0-100%, was den Vorwärmanforderungen verschiedener Leiterplatten entspricht. | Es gibt keine Vorheizfunktion, und die Vorheizparameter können nicht eingestellt werden. |

| Effizienz von Strom und Heizung | Die Gesamtleistung beträgt 5 kW, und das Vorwärmsystem wird unabhängig beheizt, was die Temperatur im Voraus stabilisieren kann und für komplexe Schweißprozesse geeignet ist. | Die Gesamtleistung beträgt 3 kW, es gibt kein Vorwärmsystem, und die Prozessunterstützung für mehrere Temperaturkurven ist unzureichend. |