Im Bereich der Elektronikfertigung bestimmt die Lötqualität von PCB (Printed Circuit Board) direkt die Stabilität und service Lebensdauer der Produkte. Als eine hochpräzise Lötanlage ist die Selektivwellenlötmaschine eine ideale Wahl für das Löten von kleinen und mittleren Serien von Leiterplatten geworden, dank ihrer Hauptvorteile "präzise Positionierung und reduzierte Fehllötungen". Unter ihnen ist die Dez Smart DEZ-H3600A Selektivlötmaschine aufgrund ihrer kompakten Bauweise und der vollständigen Computersteuerung sehr beliebt in Produktionslinien. Heute werden wir ihr Funktionsprinzip, die Koordinationslogik der Kernkomponenten und die Gründe, warum sie die Löteffizienz verbessern kann, eingehend analysieren.

I. Lernen Sie zunächst die H3600A kennen: Eine "kompakte und effiziente" Offline-Selektiv-Wellenlötmaschine

II. Arbeitsprinzip des H3600A: 4 Schritte zum vollständigen Hochpräzisionslöten (mit Bauteilkoordinationslogik)

Der Lötprozess des H3600A folgt der Logik "Präzisionsvorverarbeitung + effizientes Löten", und der gesamte Prozess wird von einem Computer gesteuert, um sicherzustellen, dass die Parameter jedes Schrittes stabil und nachvollziehbar sind. Im Einzelnen kann er in 4 Kernschritte unterteilt werden:

Schritt 1: Manuelles Bestücken der Platine - Grundlage für die Lötpositionierung legen

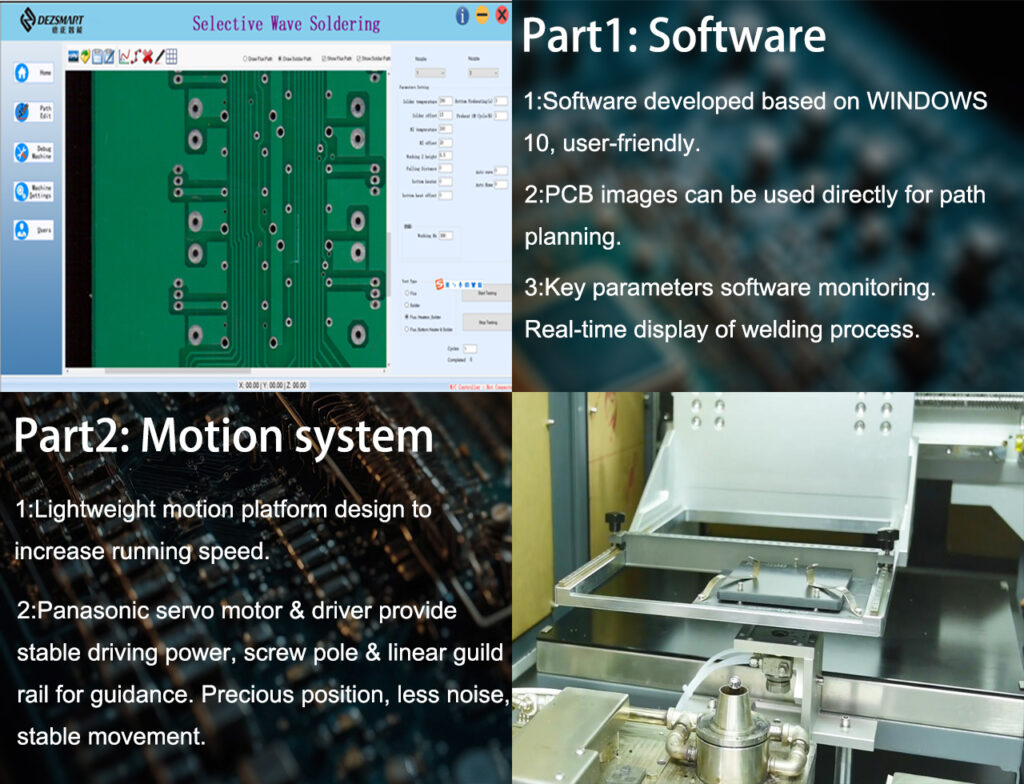

Erstens, der Betreiber lädt die Leiterplatte manuell (wie im Dokument "Manuelle Bestückung der Leiterplatte" deutlich angegeben) und fixiert die Leiterplatte auf dem XYZ-Bewegungstisch. Der Arbeitstisch ist in Leichtbauweise ausgeführt und mit einem Panasonic servo-Motor und einer Kugelumlaufspindel ausgestattet. Später kann er eine hochpräzise Bewegung mit einer Genauigkeit von ±0,1 mm erreichen, was die Grundlage für die Positioniergenauigkeit beim anschließenden Sprühen und Löten bildet.

Schritt 2: Flussmittelsprühen - Entfernen von Oxidschichten und Sicherstellen der Zuverlässigkeit des Lötens

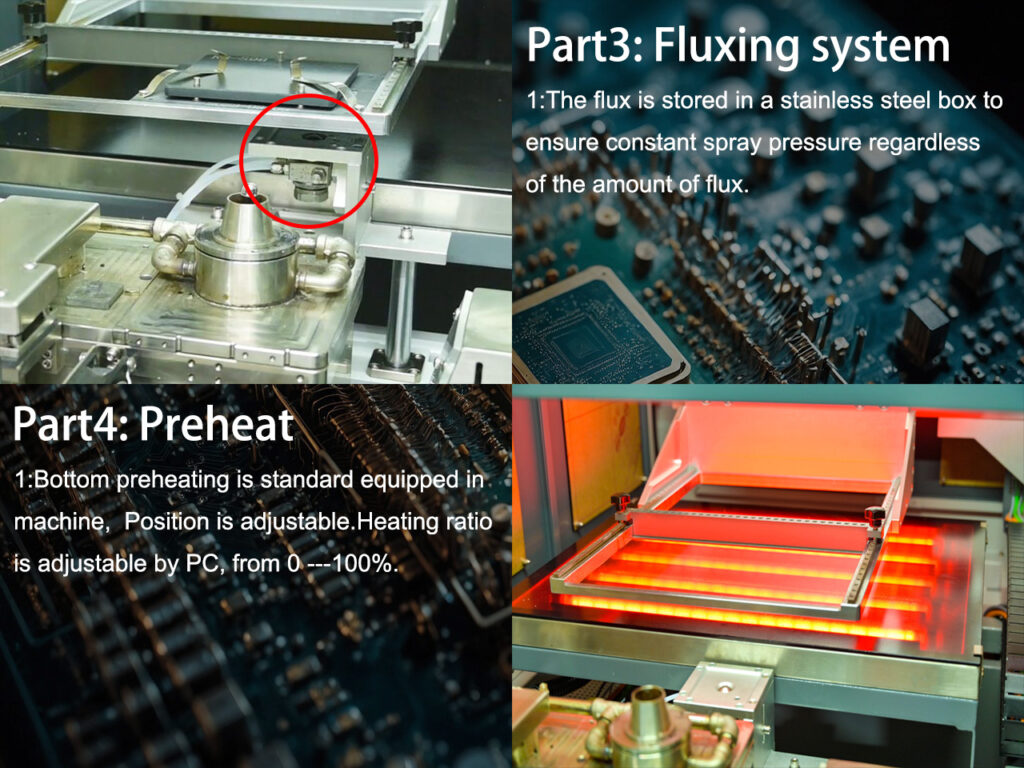

Wenn die Leiterplatte in die Position über dem Flussspritzbereich durch den XYZ-Arbeitstisch, startet das Gerät das selektive Sprühsystem:

- Kernkomponenten: Es wird ein importiertes Sprühnebelventil (siehe Abschnitt "Standard-Maschinenausstattung" in diesem Dokument) und ist mit einem Edelstahl-Flussmittelkasten ausgestattet. Dadurch wird sichergestellt, dass der Sprühdruck unabhängig von der verbleibenden Flussmittelmenge stabil bleibt (Vermeidung von ungleichmäßigem Sprühen aufgrund von Druckschwankungen);

- Arbeitslogik: Basierend auf dem voreingestellten "Flussmittelpfad" (der direkt über PCB-Bilder programmiert werden kann), steuert der Computer die Bewegung des XYZ-Arbeitstisches, so dass die Lötstellen der PCB, die gelötet werden müssen, genau mit dem Sprühventil ausgerichtet sind, wodurch das gleichmäßige Sprühen von Flussmittel abgeschlossen wird. Die Funktion des Flussmittels besteht darin, die Oxidschichten auf den Lötstellen der Leiterplatte und dem Lot zu entfernen, die Löttemperatur zu senken und das Risiko falscher Lötungen zu verringern.

Schritt 3: Vorheizen des Bodens - Vermeidung von Temperaturschocks auf der Leiterplatte und Verbesserung der Lötflüssigkeit

- Temperaturregelung: Die Vorwärmtemperatur reicht von 25℃ bis 240℃. Die "Vorheizzeit" und der "Heizzyklus (0-100%)" können über den Computer eingestellt werden (im Abschnitt "Vorheizen" des Dokuments wird das "über den PC einstellbare Heizverhältnis" erwähnt). Zum Beispiel kann die Vorheizzeit auf 3 Sekunden und der Heizzyklus auf 50% eingestellt werden;

- Kern purpose: Durch langsames Vorheizen steigt die Gesamttemperatur der Leiterplatte gleichmäßig an, wodurch eine Verformung der Leiterplatte durch "plötzliche Änderungen von Kälte und Wärme" vermieden wird, wenn sie später mit Hochtemperaturlot in Berührung kommt; gleichzeitig wird das Flussmittel im Voraus aktiviert, um die Fließfähigkeit des nachfolgenden Lots zu verbessern.

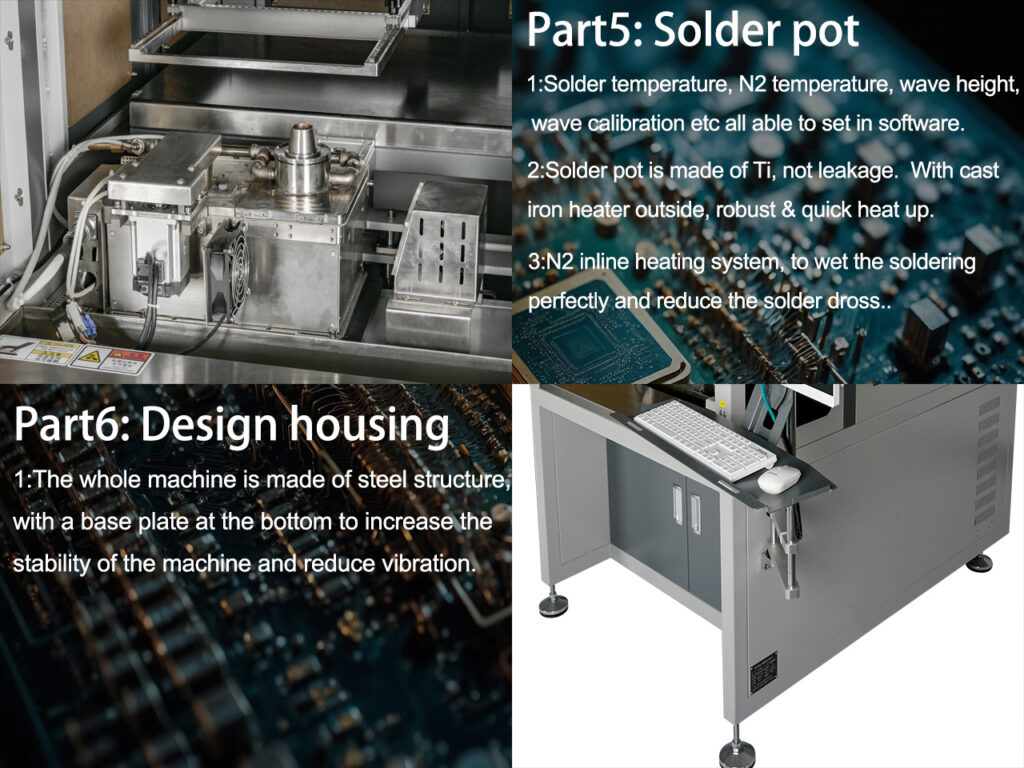

Schritt 4: Selektives Wellenlöten - Präzises Verbinden der Lötstellen zur vollständigen Verlötung

- Vorbereitung des Löttopfes: Der Löttopf wird durch eine externe Gusseisenheizung beheizt. Die Löttemperatur kann durch PID präzise gesteuert werden (von 25℃ bis 350℃, mit einer Schmelzzeit von 60-90 Minuten). Gleichzeitig ist das Gerät mit einer N2-Inline-Heizsystem (N2-Reinheit ≥99,998%) - nach dem Erhitzen kann N2 die Luft isolieren, die durch die Oxidation des Lots entstehende Krätze reduzieren und den Materialabfall verringern;

- Lötlogik: Basierend auf dem voreingestellten "Lötpfad" steuert der Computer die Bewegung des XYZ-Arbeitstisches, so dass die Lötstellen der Leiterplatte nacheinander die "selektiven Wellenberge" des Löttopfes berühren (die Höhe der Wellenberge und die Bewegungsgeschwindigkeit können eingestellt werden). Das Gerät ist standardmäßig mit 5 Lötdüsen ausgestattet (3 Stück mit 4mm Innendurchmesser, 5mm und 6mm), die je nach Größe der Lötstellen ausgewählt werden können, um sicherzustellen, dass das Lot die Lötstellen genau bedeckt und Kurzschlüsse durch überschüssiges Lot vermieden werden;

- Überwachung in Echtzeit: Während des Lötvorgangs wird die Echtzeit-Überwachungskamera überträgt Bilder auf den Computerbildschirm (diese Konfiguration ist im Abschnitt "Kontrollsystem" des Dokuments enthalten). Der Bediener kann den Lötstatus in Echtzeit überwachen. Gleichzeitig zeichnet die Software automatisch Parameter wie "Löttemperatur, N2-Temperatur und Verfahrweg" auf und generiert Konfigurationsdateien, was die spätere Rückverfolgbarkeit und den wiederholten Einsatz erleichtert (Gewährleistung einer gleichbleibenden Lötqualität).

III. Wie "arbeiten" die Kernkomponenten zusammen? Bestimmung der Lötvorteile des H3600A

III. Wie "arbeiten" die Kernkomponenten zusammen? Bestimmung der Lötvorteile des H3600A

Der effiziente Betrieb des H3600A ist untrennbar mit dem präzisen Zusammenspiel verschiedener Kernkomponenten verbunden. Zusätzlich zu den im obigen Prozess genannten Komponenten sind die folgenden 3 Systeme besonders kritisch:

1. Bewegungssystem: "Servomotor + Kugelumlaufspindel" sorgt für Positioniergenauigkeit

- Hohe Positioniergenauigkeit: Die wiederholte Positioniergenauigkeit von ±0,1 mm gewährleistet die präzise Ausrichtung von Lötstellen mit Düsen und Vorheizflächen;

- Geräuscharm: Geräuscharm im Betrieb, geeignet für Werkstattumgebungen;

- Stabile Geschwindigkeit: Die Bewegungsgeschwindigkeit kann über die Software eingestellt werden (Arbeitsdrehzahl: 25-700), wodurch Lötabweichungen aufgrund von Geschwindigkeitsschwankungen vermieden werden.

2. Software System: Windows 10 Plattform, "Visualisierung + Nachvollziehbarkeit" für einfachere Bedienung

- Pfadprogrammierung: Importieren Sie direkt Leiterplattenbilder und zeichnen Sie den "Flussmittelpfad" und den "Lötpfad" durch Ziehen mit der Maus, ohne komplexe Kodierung;

- Parameter-Verwaltung: Alle Parameter (z. B. Löttemperatur, Vorheizzeit und N2-Durchfluss) können eingestellt und gespeichert werden, und es können Konfigurationsdateien für verschiedene Leiterplatten zur direkten Verwendung beim nächsten Mal erstellt werden;

- Vollständige Überwachung: Es zeigt "XYZ-Koordinaten, Temperatur und Anzahl der abgeschlossenen Lötvorgänge" in Echtzeit an. Wenn Schlüsselparameter abnormal sind, werden Erinnerungen ausgelöst, um die Fehlerquote zu reduzieren.

3. Löttopf-System: "Titanmaterial + N2-Heizung" reduziert die Kosten und verbessert die Lebensdauer von Service

- Material: Hergestellt aus einer Titanlegierung, die hochtemperaturbeständig und korrosionsbeständig ist und das Austreten von Lötzinn aufgrund von Lötzinn-Erosion verhindert;

- N2-Schutz: Das eingebaute N2-Inline-Heizsystem reduziert nicht nur die Lotkrätze (und damit den Lotabfall), sondern verbessert auch die Benetzbarkeit des Lots und sorgt so für volle Lötstellen;

- Einfache Wartung: Die Düsen können schnell ausgetauscht werden. Das Löttopf-Heizsystem arbeitet mit 1,2 kW Leistung, die sich schnell aufheizt und einen geringen Energieverbrauch hat (die Betriebsleistung beträgt nur 1-3 kW).

IV. Warum sollten Sie sich für das H3600A entscheiden? Seine Arbeitsvorteile entsprechen direkt den Produktionsanforderungen

- Kompakt und platzsparend: Die Abmessungen der Maschine sind 1260mm × 1050mm × 1480mm (ohne Sockel), und das Gewicht beträgt 450kg. Sie eignet sich für die Platzierung in Werkstattecken oder neben Produktionslinien, ohne Kernraum einzunehmen;

- Stabile Lötqualität: Vollständige Computersteuerung + servo Positionierung, Parameter sind rückverfolgbar, und die qualifizierte Rate der wiederholten Löten ist hoch, die Verringerung der Nacharbeit Kosten;

- Flexible Integration: Es unterstützt das manuelle Be- und Entladen von Leiterplatten und kann mit der Produktionslinie zusammenarbeiten, um "Reparaturlötungen" oder "Kleinserienlötungen" durchzuführen, ohne dass die Produktionslinie in großem Umfang umgestellt werden muss;

- Kostengünstiger Betrieb und Wartung: N2 reduziert die Krätze, der Titanlöttopf ist langlebig und der Energieverbrauch ist gering. Die langfristigen Betriebskosten sind niedriger als die von herkömmlichen Wellenlötmaschinen.

V. Für welche Szenarien ist das H3600A geeignet?

- Löten von Leiterplatten in kleinen und mittleren Serien (z. B. industrielle Steuerplatinen und elektronische Module für die Automobilindustrie);

- "Reparaturlöten" oder "kundenspezifisches Löten" neben der Produktionslinie (flexible Einstellung der Lötpositionen erforderlich);

- Anforderungen an die Rückverfolgbarkeit der Lötqualität (z. B. bei medizinischer Elektronik und Produkten für die Luft- und Raumfahrt);

- Begrenzter Platz in der Werkstatt, der eine kompakte Offline-Ausrüstung erfordert.

Abschluss