Vantagens principais:

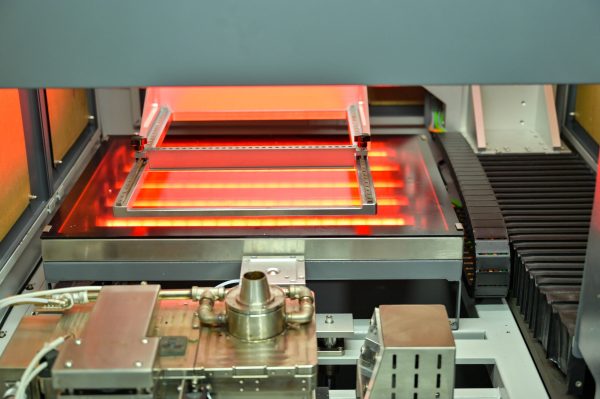

- Integridade total do processo: O sistema de pré-aquecimento por infravermelhos inferior é padrão, e a taxa de aquecimento (0-100%) pode ser ajustada por computador para reduzir o stress térmico do PCB, melhorar a molhabilidade da solda e reduzir defeitos como juntas de solda a frio e juntas de solda a frio.

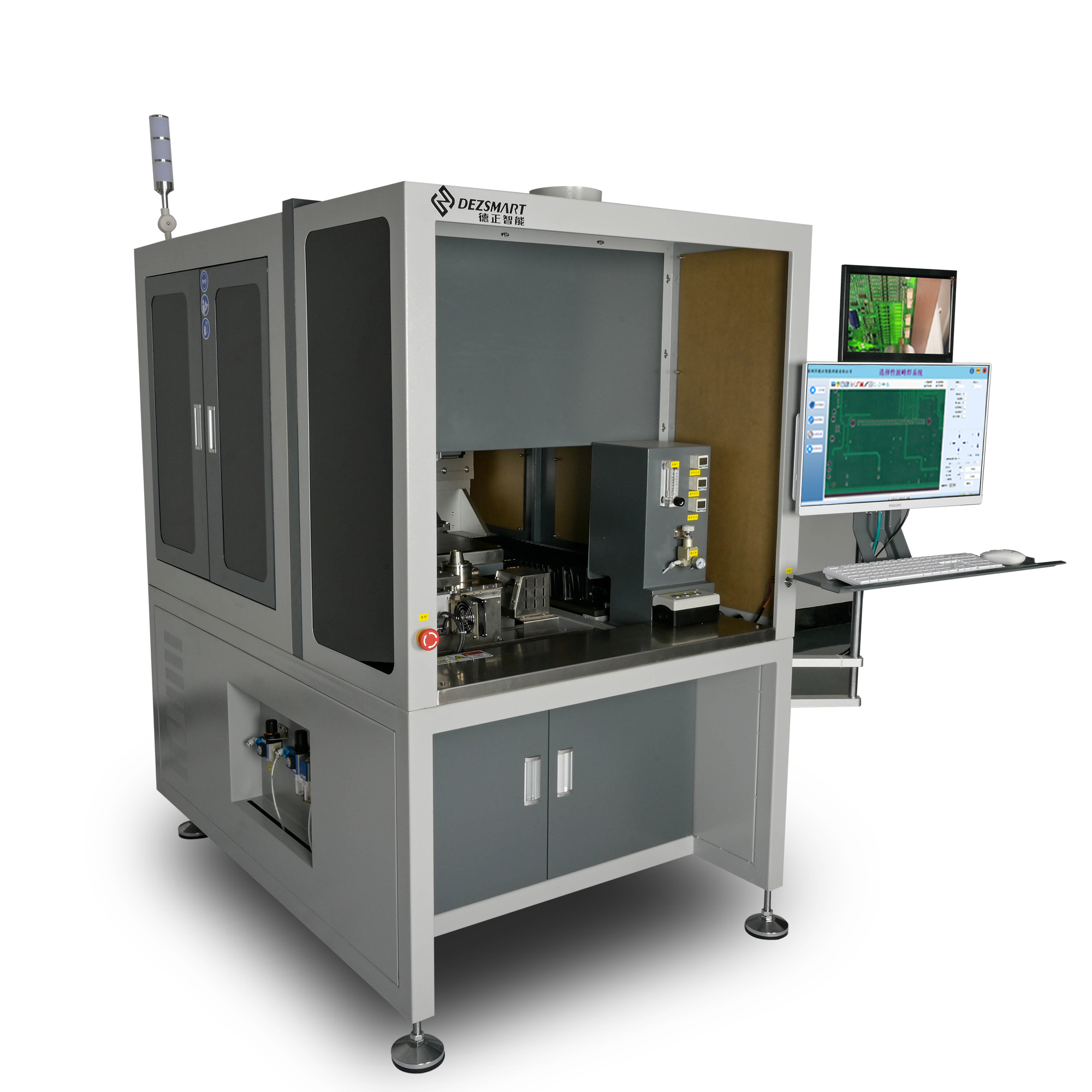

- Controlo de movimentos de alta precisão: Todos os eixos XYZ utilizam motores e controladores Panasonic servo, com fusos de esferas e guias lineares, com uma precisão de posicionamento de ±0,1 mm, movimento estável, baixo ruído e adaptável a percursos de soldadura complexos.

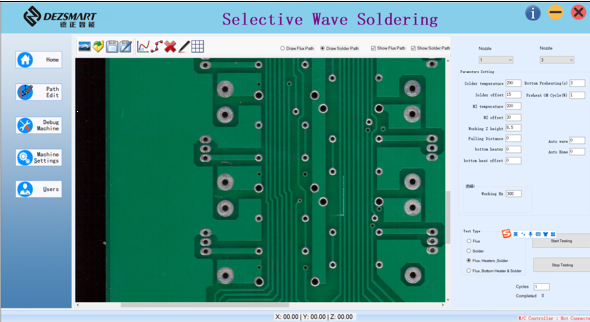

- Funcionamento inteligente e rastreabilidade: O sistema de software desenvolvido com base no Windows 10 suporta caminhos de programação direta de imagens de PCB e monitorização em tempo real de parâmetros-chave (temperatura, velocidade, pressão, etc.); as câmaras de monitorização padrão em tempo real podem observar intuitivamente o processo de soldadura, e os ficheiros de configuração de parâmetros podem ser armazenados e rastreados para garantir a consistência da qualidade da soldadura.

- Adaptabilidade flexível: A área máxima de soldadura é de 300×300mm (personalizável), compatível com PCB de maiores dimensões; a altura de funcionamento é de 900±30mm, ergonómica e reduz a fadiga de funcionamento; a folga acima da PCB é de 50mm, adequada para placas com componentes elevados.

- Estrutura estável e fiável: A parte inferior da estrutura de aço está equipada com uma placa de base para aumentar a estabilidade do equipamento e reduzir a vibração; o forno de estanho é feito de liga de titânio e está equipado com um sistema de aquecimento em linha de azoto para reduzir a oxidação da solda e prolongar a vida útil do service.

Fluxo de trabalho:

1. Carregamento manual: colocar manualmente a placa PCB na plataforma de movimento.

2. Estágio de pré-aquecimento: a placa PCB se move para a posição de pré-aquecimento inferior através do eixo XYZ e é pré-aquecida pelo aquecedor infravermelho (temperatura 25-240 ℃, o tempo pode ser definido).

3. Revestimento de fluxo: a placa PCB desloca-se para a área de pulverização e o fluxo é uniformemente revestido no ponto de soldadura através da válvula de injeção importada do Japão (o fluxo é armazenado numa caixa de aço inoxidável com pressão constante).

4. Processo de soldagem: a placa PCB se move para o topo do forno de estanho, ajusta a posição através do eixo XYZ, coopera com o sistema de aquecimento de nitrogênio do forno de estanho (temperatura 0-350 ℃) e usa a crista da onda para completar a soldagem (altura da crista da onda, velocidade de soldagem e outros parâmetros podem ser definidos).

5. Descarga manual: após a soldadura estar concluída, a placa PCB é removida manualmente.

Estrutura do produto:

1: Sistema de software

Desenvolvido com base no Windows 10, suporta a programação de percursos, a definição de parâmetros (como a velocidade de soldadura, a altura do eixo Z, etc.), a monitorização em tempo real e o armazenamento de dados, e tem uma interface de operação amigável.

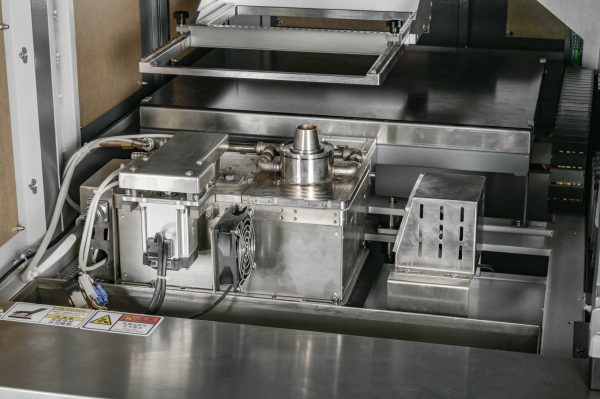

2: Sistema de movimento

Plataforma de movimento do eixo XYZ, utilizando o motor Panasonic servo e o driver, o fuso de esferas e a guia linear para obter um posicionamento de alta precisão e um movimento estável.

3: Sistema de fluxo

Contém uma válvula de injeção importada do Japão, uma caixa de fluxo de aço inoxidável com capacidade de 1L e um sistema pneumático para garantir uma pulverização uniforme do fluxo e uma pressão constante.

4: Sistema de pré-aquecimento

Pré-aquecimento infravermelho inferior device (potência 3kw), posição ajustável, taxa de aquecimento ajustada por computador, faixa de temperatura 25-240 ℃.

5: Sistema de forno de soldadura

Forno de estanho com capacidade de 15 kg (material de liga de titânio), incluindo impulsor, túnel e motor servo; equipado com sistema de controlo da temperatura do estanho, sistema de aquecimento em linha de nitrogénio; 5 bicos de soldadura padrão (4mm×3, 5mm, 6mm), suporte de formas personalizadas.

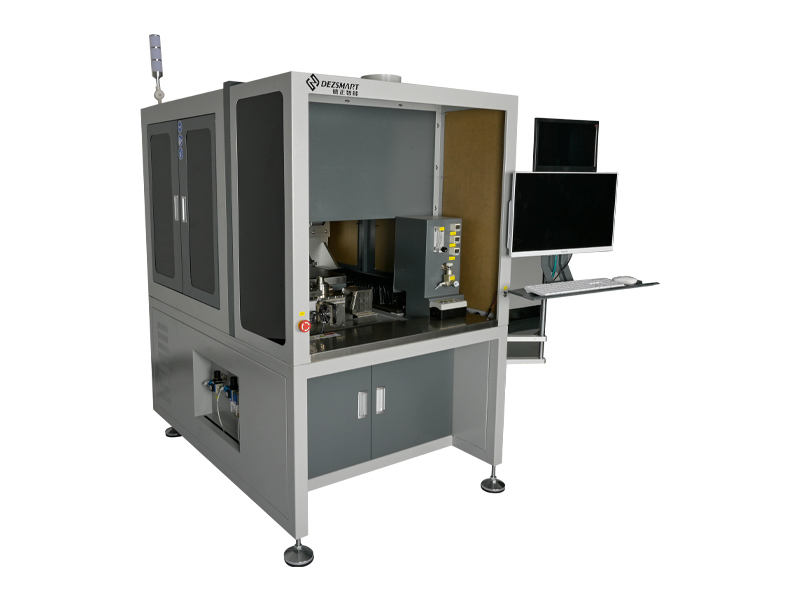

6: Chassis da máquina

Estrutura em aço soldado com placa de base inferior, pintada com tinta anti-ferrugem para aumentar a estabilidade e reduzir as vibrações.

Vantagens em relação ao H3200

| Dimensões de comparação | DEZ-H3600A | DEZ-H3200A |

| Integridade do processo | O sistema de pré-aquecimento por infravermelhos de fundo padrão pode reduzir o stress térmico do PCB e melhorar a qualidade da soldadura (especialmente adequado para placas espessas e componentes sensíveis ao calor). | Não existe um sistema de pré-aquecimento, depende apenas da temperatura do forno de estanho e não é adaptável a PCB que necessitem de ser pré-aquecidos. |

| Sistema de movimento | O eixo XYZ é totalmente acionado por servo (motor Panasonic servo + controlador), com movimento mais estável, resposta mais rápida e maior consistência de precisão de posicionamento. | O eixo XY é um motor passo a passo + correia síncrona e o eixo Z é uma unidade servo, com uma precisão e estabilidade globais ligeiramente inferiores. |

| Gama de aplicabilidade | A área máxima de soldadura é de 300×300mm (personalizável), que é maior do que os 300×250mm da H3200; a folga acima do PCB é de 50mm, o que é adequado para mais placas com componentes elevados. | A área máxima de soldadura é de 300×250 mm; não existe um limite claro para a folga acima do PCB, mas não é especificamente optimizada. |

| Conveniência operacional | A altura de funcionamento é de 900±30mm, o que é mais ergonómico e reduz a fadiga de funcionamento. | A altura de funcionamento é de 700±30mm, o que é relativamente baixo, e o funcionamento a longo prazo é propenso à fadiga. |

| Controlo do pré-aquecimento | A temperatura e o tempo de pré-aquecimento podem ser ajustados com precisão por computador, e o rácio de aquecimento é de 0-100%, o que satisfaz os requisitos de pré-aquecimento de diferentes PCB. | Não existe função de pré-aquecimento e os parâmetros de pré-aquecimento não podem ser ajustados. |

| Eficiência energética e de aquecimento | A potência total é de 5kw, e o sistema de pré-aquecimento é aquecido de forma independente, o que pode estabilizar a temperatura antecipadamente e é adequado para processos de soldadura complexos. | A potência total é de 3kw, não existe um sistema de pré-aquecimento e o suporte do processo para múltiplas curvas de temperatura é insuficiente. |