No domínio do fabrico eletrónico, a qualidade de soldadura da PCB (placa de circuitos impressos) determina diretamente a estabilidade e a vida útil dos produtos. Enquanto equipamento de soldadura de alta precisão, a máquina de soldadura por onda selectiva tornou-se a escolha ideal para a soldadura de PCB em pequenos e médios lotes, graças às suas principais vantagens de "posicionamento preciso e redução de soldaduras falsas". Entre elas, a máquina de solda por onda selectiva Dez Smart DEZ-H3600A é amplamente favorecida nas linhas de produção devido ao seu design compacto e controlo total por computador. Hoje, vamos analisar profundamente o seu princípio de funcionamento, a lógica de coordenação dos componentes principais e as razões pelas quais pode melhorar a eficiência da soldadura.

I. Primeiro, conheça a H3600A: Uma máquina de soldadura por onda selectiva offline "compacta e eficiente

II. Princípio de funcionamento do H3600A: 4 passos para completar a soldadura de alta precisão (com lógica de coordenação de componentes)

O processo de soldadura do H3600A segue a lógica de "pré-processamento de precisão + soldadura eficiente", e todo o processo é controlado por um computador para garantir que os parâmetros de cada passo são estáveis e rastreáveis. Especificamente, pode ser dividido em 4 passos principais:

Passo 1: Carregamento manual da placa - Estabelecer a base para o posicionamento da soldadura

Em primeiro lugar, o operador carrega manualmente a placa de circuito impresso (como claramente indicado no documento: "Carregamento manual de PCB") e fixa a PCB na mesa de movimento XYZ. A mesa de trabalho adopta um design leve, equipado com um motor Panasonic servo e uma calha de guia de fuso de esferas. Posteriormente, pode alcançar movimentos de alta precisão com uma exatidão de ±0,1mm, estabelecendo as bases para a precisão de posicionamento da pulverização e soldadura subsequentes.

Passo 2: Pulverização de fluxo - Remover camadas de óxido e garantir a fiabilidade da soldadura

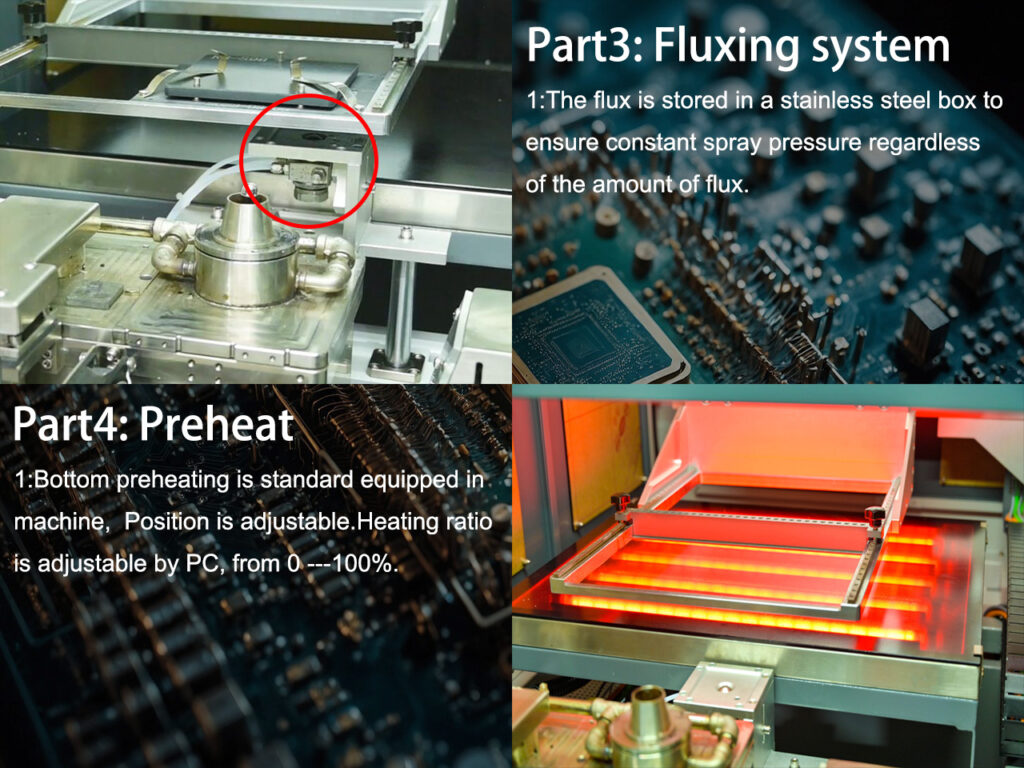

Quando a placa PCB é movida para a posição acima do zona de pulverização de fluxo pela mesa de trabalho XYZ, o equipamento inicia o sistema de pulverização selectiva:

- Componentes principais: Adopta uma abordagem válvula de névoa de pulverização importada (mencionado na secção "Incluídos na máquina standard" do documento) e é combinado com uma caixa de fluxo em aço inoxidável. Isto assegura que a pressão de pulverização permanece estável, independentemente da quantidade restante de fluxo (evitando uma pulverização irregular causada por flutuações de pressão);

- Lógica de funcionamento: Com base no "caminho do fluxo" predefinido (que pode ser programado diretamente através de imagens de PCB), o computador controla o movimento da mesa de trabalho XYZ, de modo a que as juntas de solda do PCB que precisam de ser soldadas estejam alinhadas com precisão com a válvula de pulverização, completando a pulverização uniforme do fluxo. A função do fluxo é remover as camadas de óxido nas juntas de solda e solda do PCB, reduzir a temperatura de solda e reduzir o risco de solda falsa.

Etapa 3: Pré-aquecimento do fundo - Evitar o choque térmico do PCB e melhorar a fluidez da solda

- Controlo da temperatura: A temperatura de pré-aquecimento varia de 25℃ a 240℃. O "tempo de pré-aquecimento" e o "ciclo de aquecimento (0-100%)" podem ser definidos através do computador (a secção "Pré-aquecimento" do documento menciona "taxa de aquecimento ajustável pelo PC"). Por exemplo, o tempo de pré-aquecimento pode ser definido para 3 segundos e o ciclo de aquecimento para 50%;

- Núcleo purpose: Através do pré-aquecimento lento, a temperatura global da placa de circuito impresso aumenta uniformemente, evitando a deformação da placa de circuito impresso causada por "mudanças bruscas de frio e calor" quando entra em contacto com a solda de alta temperatura mais tarde; ao mesmo tempo, o fluxo é ativado antecipadamente para melhorar a fluidez da solda subsequente.

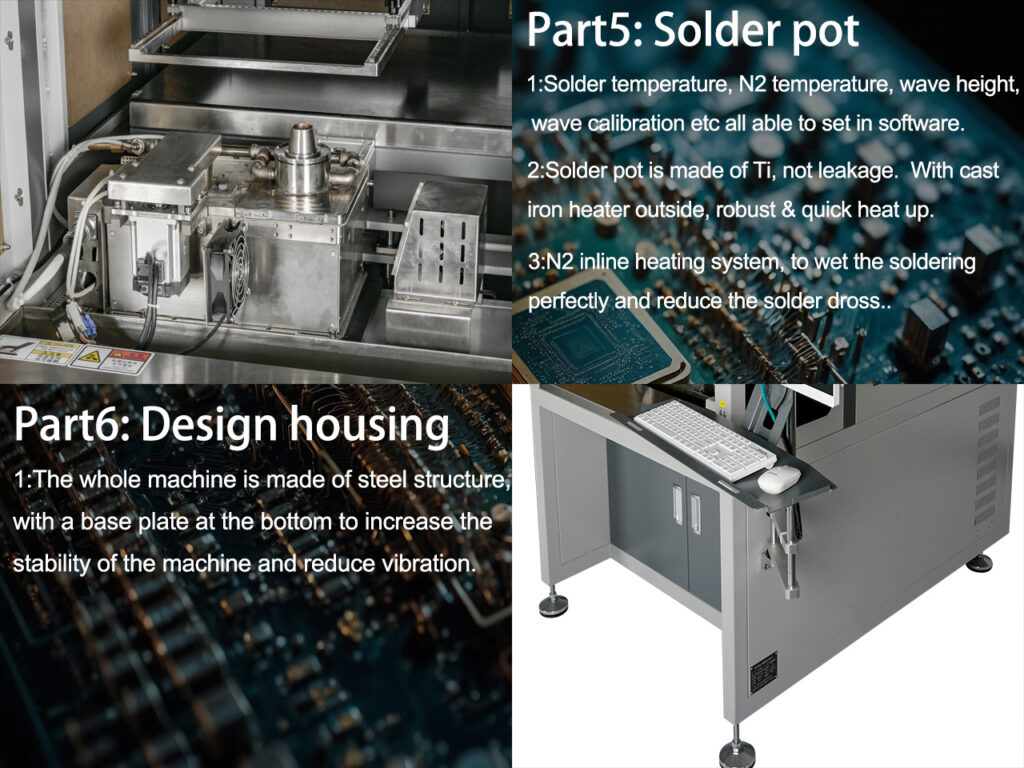

Passo 4: Soldadura por onda selectiva - Ligar com precisão as juntas de solda para completar a soldadura

- Preparação do cadinho de solda: A panela de solda é aquecida por um aquecedor externo de ferro fundido. A temperatura da solda pode ser controlada com precisão através do PID (variando de 25 ℃ a 350 ℃, com um tempo de fusão de 60-90 minutos). Ao mesmo tempo, está equipado com um Sistema de aquecimento em linha N2 (Pureza N2 ≥99.998%) - após o aquecimento, o N2 pode isolar o ar, reduzir a escória de solda gerada pela oxidação da solda e diminuir o desperdício de material;

- Lógica de soldadura: Com base no "caminho de soldagem" predefinido, o computador controla o movimento da mesa de trabalho XYZ, fazendo com que as juntas de solda PCB entrem em contacto com os "picos de onda selectivos" do pote de solda, um a um (a altura do pico da onda e a velocidade de movimento podem ser definidas). O equipamento está equipado de série com 5 bicos de soldadura (3 peças de 4 mm de diâmetro interno, 5 mm e 6 mm), que podem ser selecionados de acordo com o tamanho das juntas de soldadura para garantir que a solda cobre com precisão as juntas de soldadura e evita curto-circuitos causados por excesso de solda;

- Monitorização em tempo real: Durante o processo de soldadura, o câmara de vigilância em tempo real transmite imagens para o ecrã do computador (esta configuração está incluída no "Sistema de controlo" do documento). O operador pode observar o estado da soldadura em tempo real. Simultaneamente, o software regista automaticamente parâmetros como "temperatura de soldadura, temperatura N2 e percurso de deslocação" e gera ficheiros de configuração, facilitando a rastreabilidade subsequente e a utilização repetida (assegurando uma qualidade de soldadura consistente do lote).

III. Como é que os componentes principais "cooperam"? Determinando as vantagens de soldagem do H3600A

III. Como é que os componentes principais "cooperam"? Determinando as vantagens de soldagem do H3600A

O funcionamento eficiente do H3600A é inseparável da cooperação precisa de vários componentes principais. Para além dos componentes mencionados no processo acima, os 3 sistemas seguintes são particularmente críticos:

1. Sistema de movimento: "Servo motor + fuso de esferas" assegura a precisão do posicionamento

- Elevada precisão de posicionamento: A precisão de posicionamento repetido de ±0,1mm assegura o alinhamento exato das juntas de soldadura com os bicos e as áreas de pré-aquecimento;

- Baixo ruído: Baixo ruído durante o funcionamento, adequado para ambientes de oficina;

- Velocidade estável: A velocidade de movimento pode ser definida através de software (RPM de trabalho: 25-700), evitando desvios de soldadura causados por flutuações de velocidade.

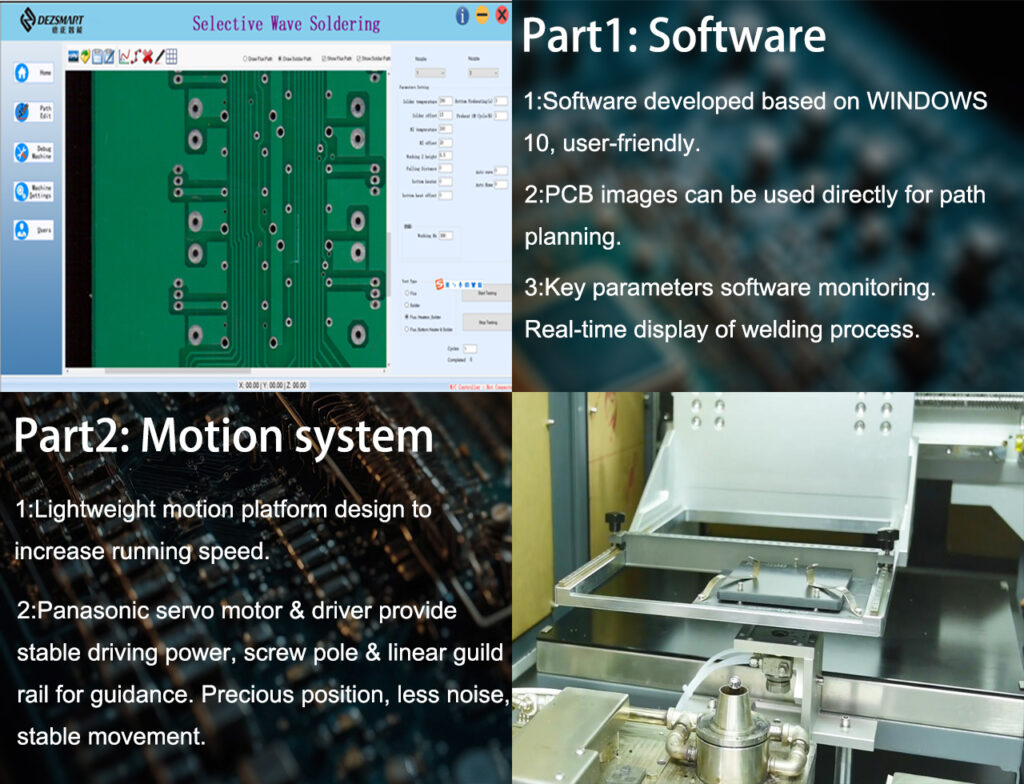

2. Sistema de software: Plataforma Windows 10, "Visualização + Rastreabilidade" para uma operação mais fácil

- Programação de trajectos: Importar diretamente imagens de PCB e desenhar o "caminho do fluxo" e o "caminho da soldadura" arrastando o rato, sem codificação complexa;

- Gestão de parâmetros: Todos os parâmetros (como a temperatura da solda, o tempo de pré-aquecimento e o fluxo de N2) podem ser definidos e guardados, e podem ser gerados ficheiros de configuração para diferentes PCB para utilização direta na próxima vez;

- Monitorização total: Apresenta "coordenadas XYZ, temperatura e número de tarefas de soldadura concluídas" em tempo real. Quando os parâmetros-chave são anormais, são acionados lembretes para reduzir a taxa de defeitos.

3. Sistema de pote de solda: "Material de titânio + aquecimento por N2" reduz os custos e melhora a vida útil do Service

- Material: Fabricado em liga de titânio, é resistente a altas temperaturas e à corrosão, evitando fugas de solda causadas pela erosão da solda;

- Proteção N2: O sistema de aquecimento em linha N2 incorporado não só reduz a escória de solda (diminuindo o desperdício de solda) como também melhora a molhabilidade da solda, garantindo juntas de solda completas;

- Manutenção fácil: Os bicos podem ser substituídos rapidamente. O sistema de aquecimento do cadinho de solda utiliza uma potência de 1,2kw, que aquece rapidamente e tem um baixo consumo de energia (a potência de funcionamento é de apenas 1-3kw).

IV. Porquê escolher a H3600A? As suas vantagens de funcionamento correspondem diretamente às necessidades de produção

- Compacto e amigo do espaço: As dimensões da máquina são 1260mm × 1050mm × 1480mm (sem base), e o peso é de 450kg. É adequada para ser colocada em cantos de oficinas ou junto a linhas de produção, sem ocupar espaço central;

- Qualidade de soldadura estável: Controlo total por computador + posicionamento servo, os parâmetros são rastreáveis e a taxa qualificada de soldadura repetida é elevada, reduzindo os custos de retrabalho;

- Integração flexível: Suporta a carga e descarga manual de placas, e pode cooperar com a linha de produção para completar a "soldadura de reparação" ou "soldadura de pequenos lotes" sem transformação em grande escala da linha de produção;

- Operação e manutenção de baixo custo: N2 reduz a escória, o cadinho de solda de titânio é durável e o consumo de energia é baixo. O custo de utilização a longo prazo é inferior ao das máquinas de soldadura por onda tradicionais.

V. Para quais cenários o H3600A é adequado?

- Soldadura de PCB em pequenos e médios lotes (tais como placas de controlo industrial e módulos electrónicos para automóveis);

- "Soldadura de reparação" ou "soldadura personalizada" junto à linha de produção (que necessita de um ajuste flexível das posições de soldadura);

- Requisitos de rastreabilidade da qualidade da soldadura (por exemplo, eletrónica médica e produtos de apoio aeroespaciais);

- Espaço de oficina limitado, exigindo equipamento offline compacto.

Conclusão