O assassino silencioso do rendimento da SMT

Introdução: O custo oculto das luminárias sujas

No mundo da tecnologia de montagem em superfície (SMT), a precisão é tudo. A maioria dos fabricantes gasta milhares de dólares a otimizar as suas máquinas de "pick-and-place" ou fornos de refluxo, mas muitas vezes esquecem-se de um componente crítico do ciclo de produção: O dispositivo de fixação SMT (gabaritos/Palete).

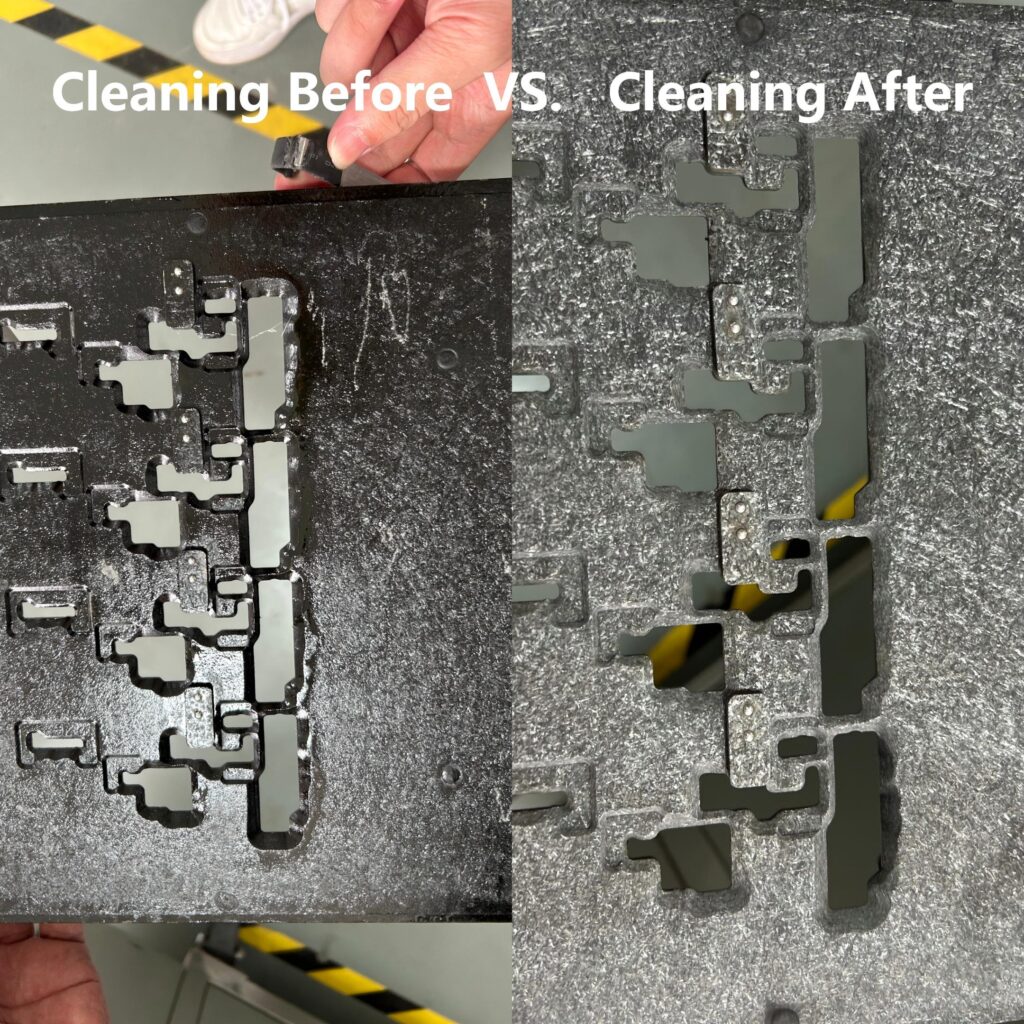

Ao longo do tempo, resíduos de fluxo, bolas de solda e poeira acumulam-se nas paletes de soldadura por onda e nas instalações de refluxo. Se não for limpo, este “inimigo invisível” pode lead levar a uma má ligação à terra, ao desalinhamento da placa de circuito impresso e a um aumento das taxas de defeitos.

1. Porque é que a limpeza manual já não é suficiente

Durante anos, muitas oficinas basearam-se na limpeza manual com escovas e solventes. No entanto, à medida que os componentes se tornam mais pequenos e as placas mais complexas, a limpeza manual torna-se insuficiente:

Inconsistência: Os humanos não conseguem alcançar todas as micro-ranhuras de um acessório complexo.

Risco de danos: A lavagem manual agressiva pode danificar os materiais compósitos dispendiosos das paletes.

Riscos de segurança: Os trabalhadores estão expostos a compostos orgânicos voláteis (COV).

2.Os benefícios de um Máquina automatizada de limpeza de dispositivos SMT

Investir num sistema de limpeza automatizado já não é um luxo - é uma necessidade para uma produção de alta qualidade. Eis como transforma as suas instalações:

Fiabilidade consistente: Os sistemas de pulverização de alta pressão e os bicos especializados asseguram que 100% de resíduos de fluxo são removidos de todos os cantos do dispositivo.

Vida útil prolongada da luminária: Agentes de limpeza suaves mas eficazes evitam a degradação dos materiais das paletes, poupando-lhe milhares de euros em custos de substituição.

Melhor rendimento SMT: Dispositivos limpos significam um melhor assentamento do PCB e uma soldadura precisa, reduzindo diretamente o seu DPMO (Defeitos por Milhão de Oportunidades).

Conformidade ambiental: As máquinas modernas possuem sistemas de filtragem de circuito fechado que reciclam a água e os produtos químicos de limpeza, reduzindo os resíduos.

3. O que procurar num sistema de limpeza de qualidade?

Ao escolher Luminária DEZ-C756 máquina de limpeza para a sua linha SMT, considere estas caraterísticas:

Tecnologia de pulverização a alta pressão: O pulverizador rotativo de 720 graus, que cobre toda a área, garante uma limpeza completa, permitindo grandes lotes e poupanças significativas de mão de obra.

Inteligente Processo de limpeza: Integra as funções de limpeza, enxaguamento, secagem ao ar e secagem. A adição e remoção de líquido de enxaguamento, bem como os tempos de limpeza e enxaguamento, podem ser definidos através da interface homem-máquina,Controlo PLC com um ecrã tátil para uma operação fácil.

Conclusão: Um início limpo para cada lote

Os seus dispositivos SMT são a base do seu processo de produção. Ao automatizar o seu fluxo de trabalho de limpeza, não está apenas a limpar “ferramentas” - está a proteger a qualidade do seu produto e o seu resultado final.

4.FAQ:

Q1:Que artigos podem ser limpos em DEZ-C756 Limpeza automática de aparelhos máquinas?

A1:Para além de gabaritos SMT e tabuleiros de fornos de refusão, podem limpar:

Condensers (para remover a acumulação de colofónia/fluxo).Soldadura por onda dedos/garras, rodos, PCBs mal impressos.

Q2: Porque é que os gabaritos por vezes ficam com resíduos brancos (branqueamento) após a limpeza?

A2:Concentração elevada: O rácio de detergente pode ser demasiado elevado. Normalmente, uma concentração de 10% - 20% é recomendado.

Enxaguamento insuficiente: Os resíduos de detergente secam na superfície, formando manchas brancas.

Reação do material: Os gabaritos de pedra composta de qualidade inferior podem reagir quimicamente com detergentes altamente alcalinos.

Q3: Quais são as razões comuns para os maus resultados de limpeza?

A3:Baixa pressão de pulverização: Verificar se há problemas na bomba ou se os bicos estão entupidos.

Temperatura inadequada: A limpeza à base de água é geralmente mais eficaz em 50°C - 70°C.

Tempo de ciclo curto: A colofónia espessa e curada requer tempos de ciclo mais longos.

Solução saturada: O líquido de limpeza atingiu a sua capacidade de retenção de óleo e tem de ser substituído