Nel campo della produzione elettronica, la qualità della saldatura del PCB (Printed Circuit Board) determina direttamente la stabilità e la service durata dei prodotti. In quanto apparecchiatura di saldatura ad alta precisione, la saldatrice a onda selettiva è diventata la scelta ideale per la saldatura di PCB in piccoli e medi lotti, grazie ai suoi vantaggi fondamentali di "posizionamento preciso e riduzione delle false saldature". Tra queste, la saldatrice a onda selettiva Dez Smart DEZ-H3600A è ampiamente favorita nelle linee di produzione grazie al suo design compatto e al controllo computerizzato completo. Oggi analizzeremo a fondo il suo principio di funzionamento, la logica di coordinamento dei componenti principali e le ragioni per cui può migliorare l'efficienza della saldatura.

I. Per prima cosa, conosciamo la H3600A: Una saldatrice ad onda selettiva offline "compatta ed efficiente".

II. Principio di funzionamento dell'H3600A: 4 fasi per completare la saldatura ad alta precisione (con logica di coordinamento dei componenti)

Il processo di saldatura dell'H3600A segue la logica "prelavorazione di precisione + saldatura efficiente" e l'intero processo è controllato da un computer per garantire che i parametri di ogni fase siano stabili e tracciabili. In particolare, può essere suddiviso in 4 fasi fondamentali:

Fase 1: caricamento manuale della scheda - gettare le basi per il posizionamento della saldatura

In primo luogo, l'operatore carica manualmente la scheda PCB (come chiaramente indicato nel documento: "Caricamento manuale del PCB") e fissa il PCB sulla tavola di movimento XYZ. Il piano di lavoro adotta un design leggero, dotato di un motore Panasonic servo e di una guida a vite a sfera. In questo modo è possibile ottenere un movimento di alta precisione con un'accuratezza di ±0,1 mm, ponendo le basi per l'accuratezza di posizionamento delle successive operazioni di spruzzatura e saldatura.

Fase 2: Spruzzatura del flusso - Rimuovere gli strati di ossido e garantire l'affidabilità della saldatura

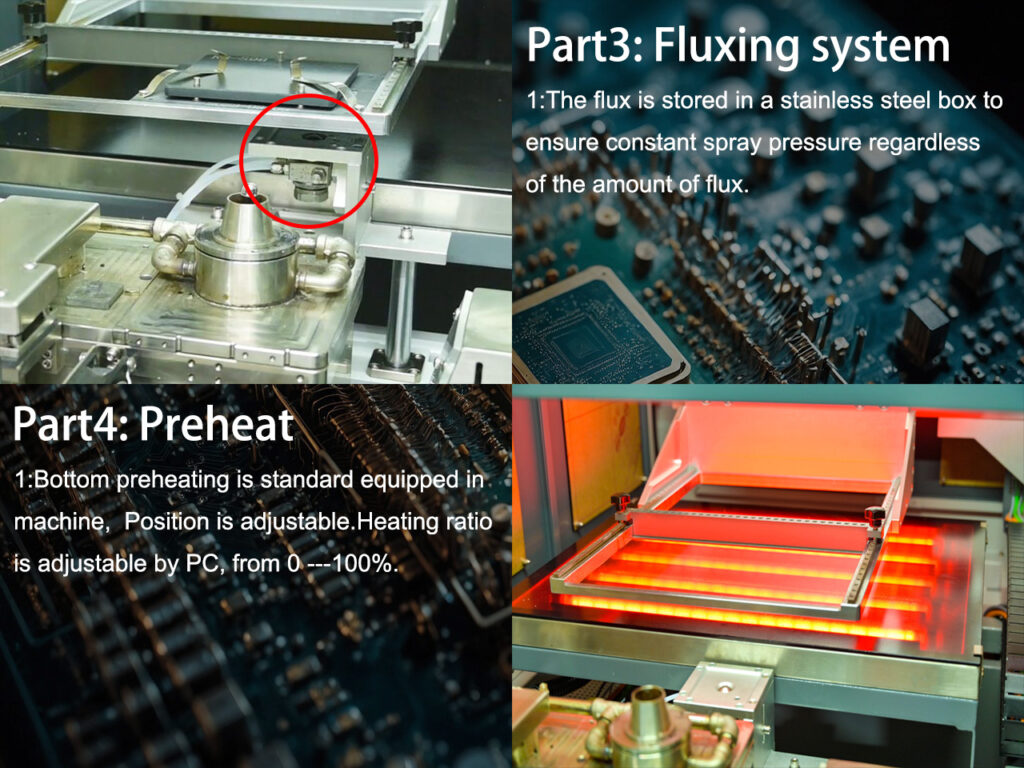

Quando la scheda PCB viene spostata nella posizione sopra la area di spruzzatura del flusso dal piano di lavoro XYZ, l'apparecchiatura avvia il sistema di spruzzatura selettiva:

- Componenti principali: Adotta un sistema di valvola nebulizzatrice importata (menzionata nella sezione "La macchina standard è inclusa" del documento) ed è abbinata a una scatola di flussante in acciaio inossidabile. Ciò garantisce che la pressione di spruzzatura rimanga stabile indipendentemente dalla quantità di flussante rimanente (evitando una spruzzatura non uniforme causata da fluttuazioni di pressione);

- Logica di lavoro: In base al "percorso del flussante" preimpostato (che può essere programmato direttamente attraverso le immagini del PCB), il computer controlla il movimento del piano di lavoro XYZ, in modo che i giunti di saldatura del PCB da saldare siano accuratamente allineati con la valvola di spruzzatura, completando la spruzzatura uniforme del flussante. La funzione del flussante è quella di rimuovere gli strati di ossido sui giunti di saldatura del PCB e sulla saldatura, ridurre la temperatura di saldatura e il rischio di false saldature.

Fase 3: preriscaldamento del fondo - Evitare gli shock termici del PCB e migliorare la fluidità della saldatura

- Controllo della temperatura: La temperatura di preriscaldamento varia da 25℃ a 240℃. Il "tempo di preriscaldamento" e il "ciclo di riscaldamento (0-100%)" possono essere impostati tramite il computer (nella sezione "Preriscaldamento" del documento si parla di "rapporto di riscaldamento regolabile tramite PC"). Ad esempio, il tempo di preriscaldamento può essere impostato su 3 secondi e il ciclo di riscaldamento su 50%;

- Nucleo purpose: Grazie a un preriscaldamento lento, la temperatura complessiva del PCB aumenta in modo uniforme, evitando la deformazione del PCB causata da "improvvisi cambiamenti di freddo e calore" quando viene successivamente a contatto con la saldatura ad alta temperatura; allo stesso tempo, il flusso viene attivato in anticipo per migliorare la fluidità della successiva saldatura.

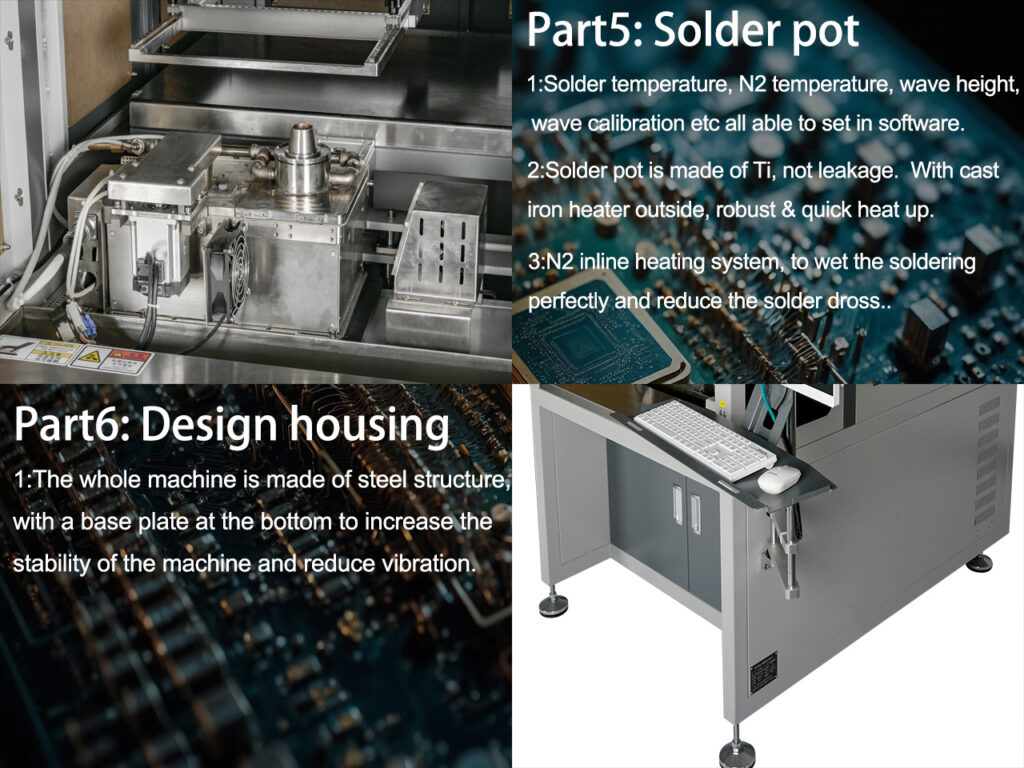

Fase 4: Saldatura a onda selettiva - Collegare con precisione i giunti a saldare per completare la saldatura

- Preparazione della pentola di saldatura: La pentola di saldatura viene riscaldata da un riscaldatore esterno in ghisa. La temperatura della saldatura può essere controllata con precisione tramite PID (da 25℃ a 350℃, con un tempo di fusione di 60-90 minuti). Allo stesso tempo, è dotato di un sistema di Sistema di riscaldamento in linea N2 (purezza dell'N2 ≥99,998%): dopo il riscaldamento, l'N2 può isolare l'aria, ridurre le scorie di saldatura generate dall'ossidazione della saldatura e ridurre gli scarti di materiale;

- Logica di saldatura: In base al "percorso di saldatura" preimpostato, il computer controlla il movimento del piano di lavoro XYZ, facendo in modo che i giunti di saldatura del PCB entrino in contatto con i "picchi d'onda selettivi" del piatto di saldatura uno alla volta (l'altezza del picco d'onda e la velocità di movimento possono essere impostate). L'apparecchiatura è dotata di serie di 5 ugelli di saldatura (3 pezzi da 4 mm di diametro interno, 5 mm e 6 mm), che possono essere selezionati in base alle dimensioni dei giunti di saldatura per garantire che la saldatura copra accuratamente i giunti di saldatura ed evitare i cortocircuiti causati dalla saldatura in eccesso;

- Monitoraggio in tempo reale: Durante il processo di saldatura, il telecamera di sorveglianza in tempo reale trasmette le immagini allo schermo del computer (questa configurazione è inclusa nel documento "Sistema di controllo"). L'operatore può osservare lo stato della saldatura in tempo reale. Allo stesso tempo, il software registra automaticamente parametri quali "temperatura di saldatura, temperatura N2 e percorso di spostamento" e genera file di configurazione, facilitando la successiva tracciabilità e l'uso ripetuto (assicurando una qualità di saldatura costante del lotto).

III. Come "collaborano" i componenti del nucleo? Determinazione dei vantaggi di saldatura dell'H3600A

III. Come "collaborano" i componenti del nucleo? Determinazione dei vantaggi di saldatura dell'H3600A

Il funzionamento efficiente dell'H3600A è inscindibile dalla precisa collaborazione di vari componenti fondamentali. Oltre ai componenti menzionati nel processo precedente, i seguenti 3 sistemi sono particolarmente critici:

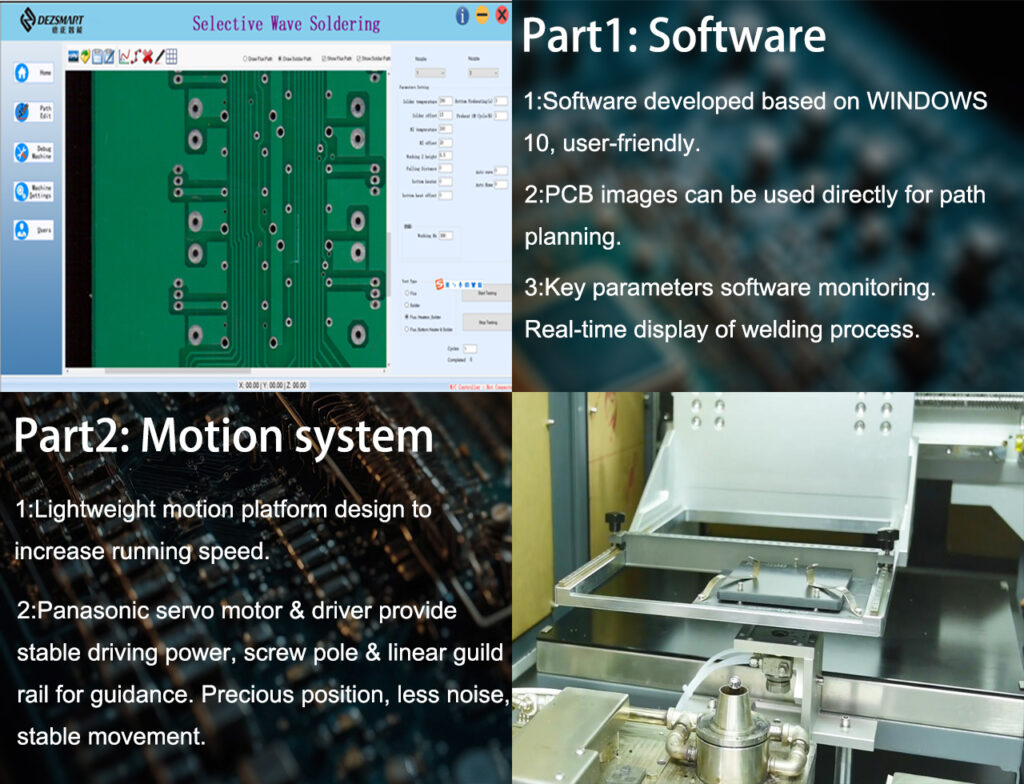

1. Sistema di movimento: "Servomotore + vite a ricircolo di sfere" per garantire la precisione del posizionamento.

- Elevata precisione di posizionamento: L'accuratezza di posizionamento ripetuta di ±0,1 mm garantisce l'allineamento preciso dei giunti di saldatura con gli ugelli e le aree di preriscaldamento;

- Bassa rumorosità: Bassa rumorosità durante il funzionamento, adatta agli ambienti di officina;

- Velocità stabile: la velocità di movimento può essere impostata tramite software (RPM di lavoro: 25-700), evitando deviazioni di saldatura causate da fluttuazioni di velocità.

2. Sistema software: Piattaforma Windows 10, "Visualizzazione + Tracciabilità" per un funzionamento più semplice.

- Programmazione del percorso: Importazione diretta di immagini di circuiti stampati e disegno del "percorso di flussaggio" e del "percorso di saldatura" mediante il trascinamento del mouse, senza necessità di codifiche complesse;

- Gestione dei parametri: Tutti i parametri (come la temperatura di saldatura, il tempo di preriscaldamento e il flusso di N2) possono essere impostati e salvati, e i file di configurazione per i diversi PCB possono essere generati per essere utilizzati direttamente la volta successiva;

- Monitoraggio completo: Visualizza in tempo reale "coordinate XYZ, temperatura e numero di operazioni di saldatura completate". Quando i parametri chiave sono anormali, vengono attivati dei promemoria per ridurre il tasso di difetti.

3. Sistema di saldatura a pentola: "Materiale in titanio + riscaldamento a N2" riduce i costi e migliora la durata del Service.

- Materiale: Realizzato in lega di titanio, è resistente alle alte temperature e alla corrosione, evitando perdite di saldatura causate dall'erosione delle saldature;

- Protezione N2: Il sistema di riscaldamento in linea N2 incorporato non solo riduce le scorie di saldatura (riducendo gli scarti di saldatura), ma migliora anche la bagnabilità della saldatura, garantendo giunti di saldatura completi;

- Facile manutenzione: Gli ugelli possono essere sostituiti rapidamente. Il sistema di riscaldamento della pentola di saldatura utilizza una potenza di 1,2kw, che si riscalda rapidamente e ha un basso consumo energetico (la potenza operativa è di soli 1-3kw).

IV. Perché scegliere il modello H3600A? I suoi vantaggi di lavoro corrispondono direttamente alle esigenze di produzione

- Compatto e facile da usare: Le dimensioni della macchina sono 1260 mm × 1050 mm × 1480 mm (senza base) e il peso è di 450 kg. È adatta per essere collocata negli angoli dell'officina o accanto alle linee di produzione, senza occupare spazio centrale;

- Qualità di saldatura stabile: Controllo computerizzato completo + posizionamento servo, i parametri sono tracciabili e il tasso qualificato di saldature ripetute è elevato, riducendo i costi di rilavorazione;

- Integrazione flessibile: Supporta il caricamento e lo scaricamento manuale delle schede e può collaborare con la linea di produzione per completare la "saldatura di riparazione" o la "saldatura di piccoli lotti" senza una trasformazione su larga scala della linea di produzione;

- Funzionamento e manutenzione a basso costo: N2 riduce le scorie, il piatto di saldatura in titanio è durevole e il consumo energetico è basso. Il costo di utilizzo a lungo termine è inferiore a quello delle tradizionali saldatrici a onda.

V. Per quali scenari è adatto l'H3600A?

- Saldatura di piccoli e medi lotti di PCB (come schede di controllo industriali e moduli elettronici automobilistici);

- "Saldatura di riparazione" o "saldatura personalizzata" accanto alla linea di produzione (che richiede una regolazione flessibile delle posizioni di saldatura);

- Requisiti per la tracciabilità della qualità di saldatura (ad esempio, elettronica medica e prodotti di supporto aerospaziali);

- Spazio limitato in officina, che richiede attrezzature offline compatte.

Conclusione