Ventajas fundamentales:

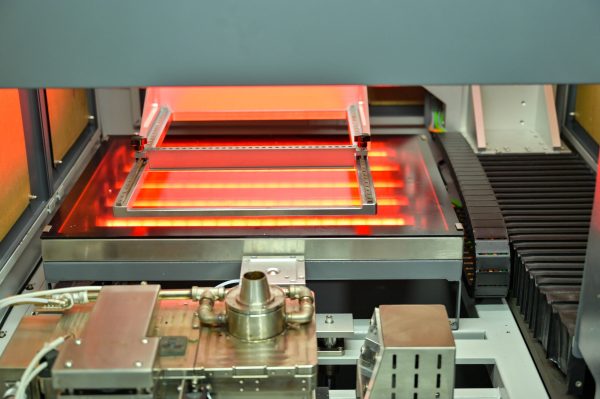

- Integridad total del proceso: El sistema de precalentamiento inferior por infrarrojos es estándar, y la relación de calentamiento (0-100%) puede ajustarse por ordenador para reducir el estrés térmico de la PCB, mejorar la humectabilidad de la soldadura y reducir defectos como las juntas de soldadura frías y las juntas de soldadura frías.

- Control de movimiento de alta precisión: Todos los ejes XYZ utilizan motores y controladores Panasonic servo, con husillos de bolas y guías lineales, con una precisión de posicionamiento de ±0,1 mm, movimiento estable, bajo nivel de ruido y adaptable a trayectorias de soldadura complejas.

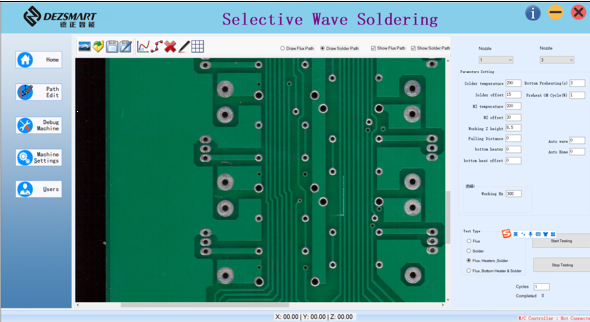

- Funcionamiento y trazabilidad inteligentes: El sistema de software desarrollado basado en Windows 10 admite rutas de programación directa de imágenes de PCB, y la supervisión en tiempo real de parámetros clave (temperatura, velocidad, presión, etc.); las cámaras de supervisión estándar en tiempo real pueden observe intuitivamente el proceso de soldadura, y los archivos de configuración de parámetros se pueden almacenar y rastrear para garantizar la consistencia de la calidad de la soldadura.

- Adaptabilidad flexible: El área máxima de soldadura es de 300×300mm (personalizable), compatible con tamaños de PCB más grandes; la altura de operación es de 900±30mm, ergonómica y reduce la fatiga de operación; el espacio libre por encima del PCB es de 50mm, adecuado para placas con componentes elevados.

- Estructura estable y fiable: La parte inferior de la estructura de acero está equipada con una placa base para mejorar la estabilidad del equipo y reducir la vibración; el horno de estaño está hecho de aleación de titanio y está equipado con un sistema de calentamiento en línea de nitrógeno para reducir la oxidación de la soldadura y prolongar la vida útil de service.

Flujo de trabajo:

1. Carga manual: coloque manualmente la placa de circuito impreso en la plataforma de movimiento.

2. Etapa de precalentamiento: la placa PCB se desplaza a la posición de precalentamiento inferior a través del eje XYZ y es precalentada por el calentador de infrarrojos (temperatura 25-240℃, tiempo ajustable).

3. Recubrimiento de fundente: la placa PCB se desplaza a la zona de pulverización, y el fundente se recubre uniformemente sobre el punto de soldadura a través de la válvula de inyección importada de Japón (el fundente se almacena en una caja de acero inoxidable con presión constante).

4. Proceso de soldadura: la placa PCB se mueve a la parte superior del horno de estaño, ajusta la posición a través del eje XYZ, coopera con el sistema de calentamiento de nitrógeno del horno de estaño (temperatura 0-350℃), y utiliza la cresta de onda para completar la soldadura (la altura de la cresta de onda, la velocidad de soldadura y otros parámetros pueden ser ajustados).

5. Descarga manual: una vez finalizada la soldadura, la placa de circuito impreso se retira manualmente.

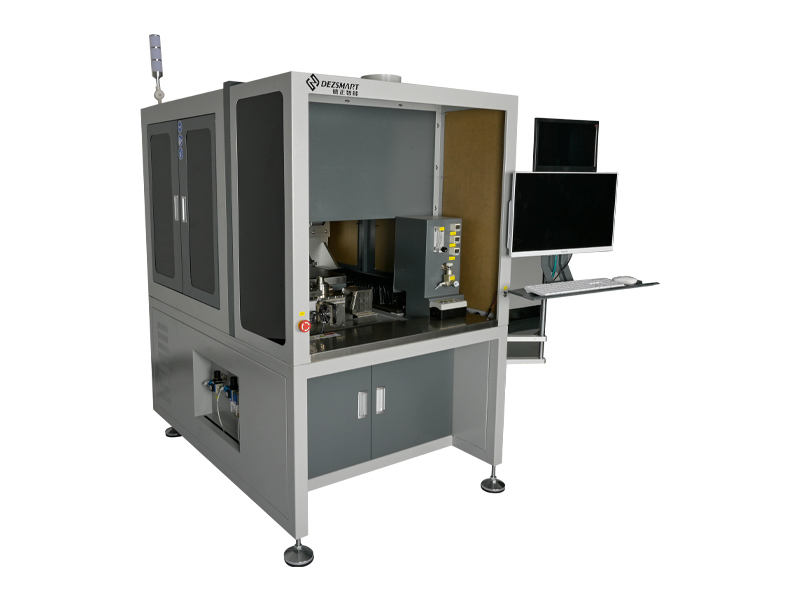

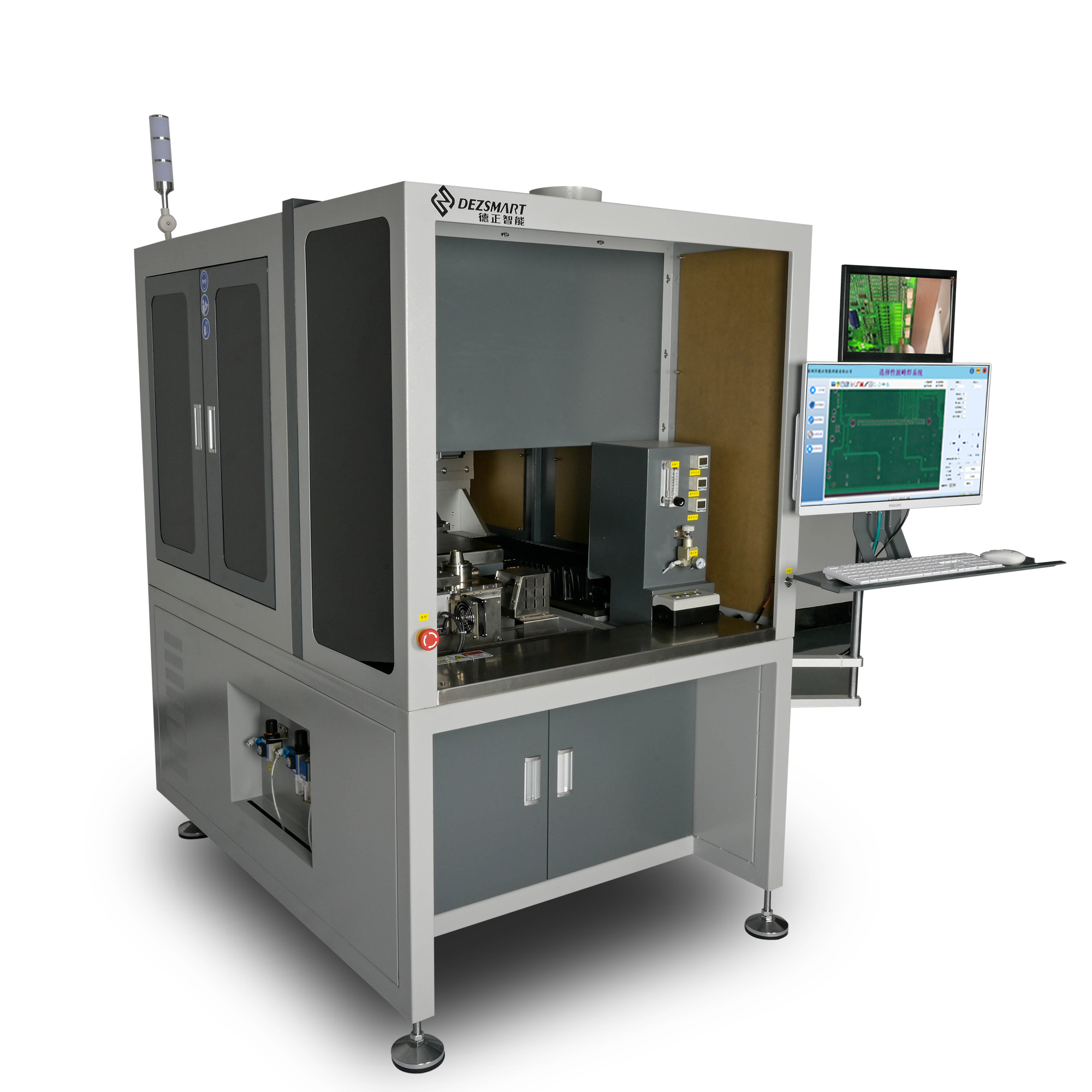

Estructura del producto:

1: Sistema informático

Desarrollado sobre la base de Windows 10, admite la programación de trayectorias, la configuración de parámetros (como la velocidad de soldadura, la altura del eje Z, etc.), la supervisión en tiempo real y el almacenamiento de datos, y cuenta con una interfaz de operación amigable.

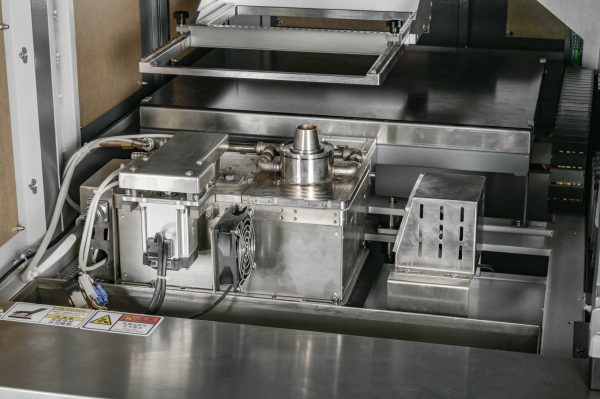

2: Sistema de movimiento

Plataforma de movimiento de eje XYZ, utilizando motor y driver Panasonic servo, husillo a bolas y guía lineal para conseguir un posicionamiento de alta precisión y un movimiento estable.

3: Sistema de flujo

Contiene válvula de inyección importada de Japón, caja de fundente de acero inoxidable de 1L de capacidad y sistema neumático para garantizar una pulverización uniforme del fundente y una presión constante.

4: Sistema de precalentamiento

Precalentamiento inferior por infrarrojos device (potencia 3kw), posición ajustable, relación de calentamiento ajustada por ordenador, rango de temperatura 25-240℃.

5: Sistema de horno de soldadura

Horno de estaño de 15kg de capacidad (material de aleación de titanio), incluyendo impulsor, túnel y motor servo; equipado con sistema de control de temperatura de estaño, sistema de calentamiento en línea de nitrógeno; 5 boquillas de soldadura estándar (4mm×3, 5mm, 6mm), soporta formas personalizadas.

6: Chasis de la máquina

Bastidor de acero soldado con placa base inferior, rociado con pintura antioxidante para mejorar la estabilidad y reducir las vibraciones.

Ventajas sobre el H3200

| Dimensiones de comparación | DEZ-H3600A | DEZ-H3200A |

| Integridad del proceso | El sistema estándar de precalentamiento inferior por infrarrojos puede reducir la tensión térmica de la placa de circuito impreso y mejorar la calidad de la soldadura (especialmente adecuado para placas gruesas y componentes sensibles al calor). | No hay sistema de precalentamiento, sólo depende de la temperatura del horno de estaño, y no es adaptable a PCB que necesiten precalentamiento. |

| Sistema de movimiento | El eje XYZ está totalmente accionado por servo (motor Panasonic servo + driver), con un movimiento más estable, una respuesta más rápida y una mayor consistencia en la precisión de posicionamiento. | El eje XY es un motor paso a paso + correa síncrona, y el eje Z es un accionamiento servo, con una precisión y estabilidad generales ligeramente inferiores. |

| Ámbito de aplicación | El área máxima de soldadura es de 300×300mm (personalizable), que es mayor que la de 300×250mm de la H3200; el espacio libre por encima del PCB es de 50mm, que es adecuado para más placas con componentes elevados. | El área máxima de soldadura es de 300×250 mm; no hay un límite claro para el espacio libre por encima de la placa de circuito impreso, pero no está optimizado específicamente. |

| Comodidad operativa | La altura operativa es de 900±30 mm, lo que resulta más ergonómico y reduce la fatiga operativa. | La altura de operación es de 700±30mm, que es relativamente baja, y la operación a largo plazo es propensa a la fatiga. |

| Control de precalentamiento | La temperatura y el tiempo de precalentamiento se pueden ajustar con precisión por ordenador, y la relación de calentamiento es de 0-100%, que cumple con los requisitos de precalentamiento de diferentes PCB. | No hay función de precalentamiento y los parámetros de precalentamiento no se pueden ajustar. |

| Eficiencia energética y calorífica | La potencia total es de 5kw, y el sistema de precalentamiento se calienta de forma independiente, lo que puede estabilizar la temperatura de antemano y es adecuado para procesos de soldadura complejos. | La potencia total es de 3kw, no hay sistema de precalentamiento, y el soporte de proceso para múltiples curvas de temperatura es insuficiente. |